Rysunek Techniczny – wszystko co musisz wiedzieć

Spis treści

Rodzaje rysunków

Arkusze rysunkowe

-

Tabela wymiarów arkuszy

-

Tabela wymiarów pochodnych arkuszy

-

Obramowanie rysunku

Łączenie linii w rysunku technicznym

Grubość linii rysunkowych

Podziałka w rysunku technicznym

Widoki przekroje kłady

Rzutowanie w rysunku technicznym

-

Rzutowanie metodą europejską

-

Rzutowanie metodą amerykańską

Oznaczenia materiałów w rysunku technicznym

Elementy złączne w rysunku Technicznym

Wymiarowanie przedmiotów na rysunkach technicznych

-

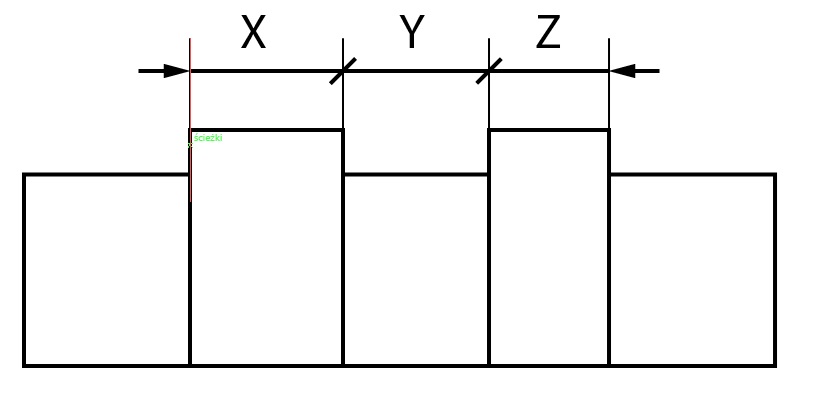

Linia wymiarowa

-

Wymiarowanie łuków

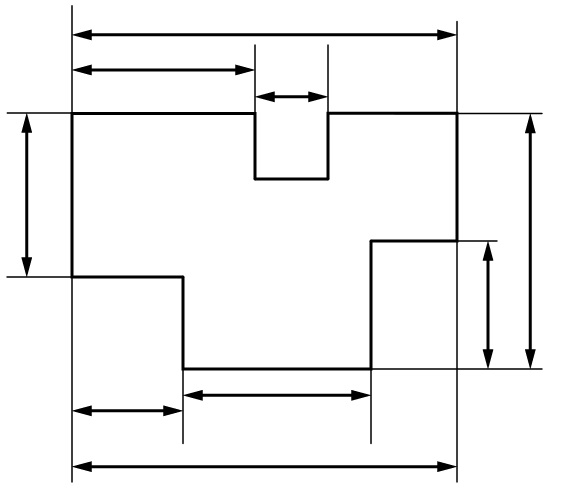

Ogólne zasady rozmieszczenia wymiarów na rysunkach

-

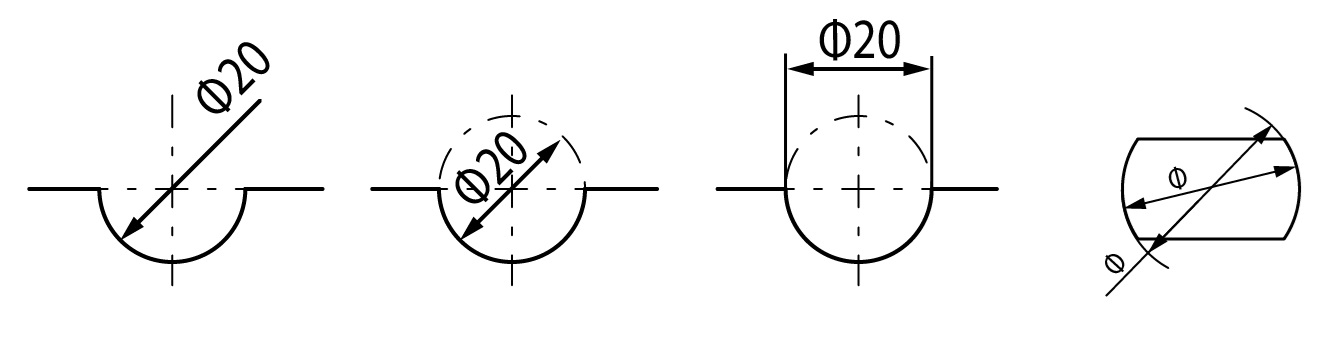

Wymiarowanie otworów

-

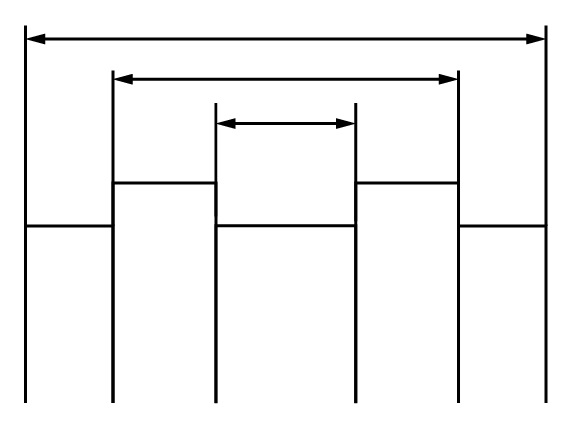

Rozmieszczenie wymiarów

-

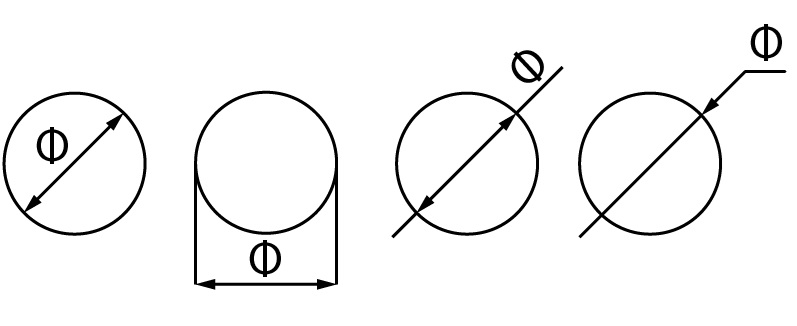

Wymiarowanie średnic i otworów

-

Wymiarowanie promieni

-

Wymiarownaie rur i przedmiotów giętych

-

Wymiarowanie figur wielokątów foremnych

-

Wymiarowanie stożków

Oznaczanie fazowania

Podcięcia obróbkowe i technologiczne

-

Oznaczanie podcięć obróbkowych w rysunku technicznym

Rysunek Techniczny

Jest rodzajem informacji technicznej przedstawionej graficznie ujętej zgodnie z przyjętymi zasadami np. normami podana na nośniku trwałym. Nośnikiem dokumentacji może być kartka papieru lub dokument pdf.

W rysunku technicznym wyróżniamy kilka podstawowych rodzajów rysunków

Rysunek elementu – to rysunek przedstawiający pojedynczy element składowy. Musi on zawierać wszystkie informacje niezbędne do realizacji założenia rysunku.

Rysunek zestawu elementów – to rysunek w dokumentacji technicznej przedstawiające dane na temat wykonania zestawu elementów danego rodzaju. Zawiera on w sobie wymiary, numer identyfikacyjny oraz sposób złożenia elementów.

Rysunek szkicowy – to rysunek wstępny służący jako referencja oraz sposób przedstawienia koncepcji służącej do podjęcia wyboru rozwiązania docelowego. Zazwyczaj w jak najprostszej oraz jak najbardziej czytelnej formie.

Rysunek złożeniowy ogólny – to rodzaj rysunku przedstawiający wszystkie części złożenia i zespoły danego wyrobu.

Rysunek złożeniowy – rysunek przedstawiający usytuowanie i kształt zespołu elementów. Dodatkowo zawiera informacje na temat ich współpracy.

Rysunek części – rysunek przedstawiający pojedynczą nierozłączną – to znaczy takiej której nie da się rozłożyć na części składowe bez jej zniszczenia – zawierający wszystkie niezbędne informacje do jednoznacznego opisu części.

Rysunek połączenia – rysunek przedstawiający sposób zestawienia ze sobą i dopasowania dwóch lub więcej części.

Rysunek wykonawczy – rysunek zestawiający wszystkie informacje, procesy technologiczne, wymiary itp. Służące stricte do opisu wykonania elementu.

Rysunek patentowy – rysunek służący jako rysunek pomocniczy do dokumentacji patentowej. Wykonany według zaleceń Urzędu Patentowego RP lub innego Państwowego Urzędu Patentowego

Arkusze rysunków technicznych.

Arkusze w rysunku technicznym to formaty papieru wykorzystywane do tworzenia dokumentacji technicznej, takiej jak rysunki inżynieryjne, plany architektoniczne czy schematy elektryczne. Standardy te mogą różnić się w zależności od kraju lub regionu, ale powszechnie stosowane są międzynarodowe normy ISO oraz inne lokalne standardy, jak ANSI w Stanach Zjednoczonych.

- Międzynarodowy Standard ISO: Formaty serii A, B, C są najczęściej stosowane w rysunku technicznym:

- Seria A: Najczęściej używane są formaty A0 (841 x 1189 mm), A1 (594 x 841 mm), A2 (420 x 594 mm), A3 (297 x 420 mm) i A4 (210 x 297 mm).

- Seria B: Formaty z tej serii są większe od odpowiadających im rozmiarów serii A. Przykłady to B0 (1000 x 1414 mm), B1 (707 x 1000 mm), itd.

- Seria C: Używane głównie dla kopert, ale czasami także w specjalnych zastosowaniach technicznych.

- Standard ANSI w USA: Amerykański standard obejmuje formaty takie jak:

- ANSI A (8.5 x 11 cali), ANSI B (11 x 17 cali), ANSI C (17 x 22 cali), ANSI D (22 x 34 cali), ANSI E (34 x 44 cali).

- DIN (Deutsches Institut für Normung) w Niemczech: Podobne do formatów ISO, ale z nieznacznymi różnicami w wymiarach dla niektórych rozmiarów arkuszy.

- JIS (Japanese Industrial Standards) w Japonii: Również podobne do ISO, ale czasami różniące się wymiarami.

W praktyce wybór formatu arkusza zależy od wielkości i skali przedstawianego projektu, jak również od standardów branżowych i regionalnych preferencji. W większości programów CAD (Computer-Aided Design) i innych aplikacji do tworzenia rysunków technicznych, można wybierać spośród predefiniowanych rozmiarów arkuszy lub dostosowywać je do swoich potrzeb

Format podstawowy w Europie arkuszu rysunkowego to arkusz A4. Jest on punktem odniesienia do formowania mniejszych (rzadko) i większych (częściej) arkuszy.

Rozróżniamy formaty podstawowe (wielokrotności arkuszy) oraz pochodne (niejednolite wielokrotności arkuszy).

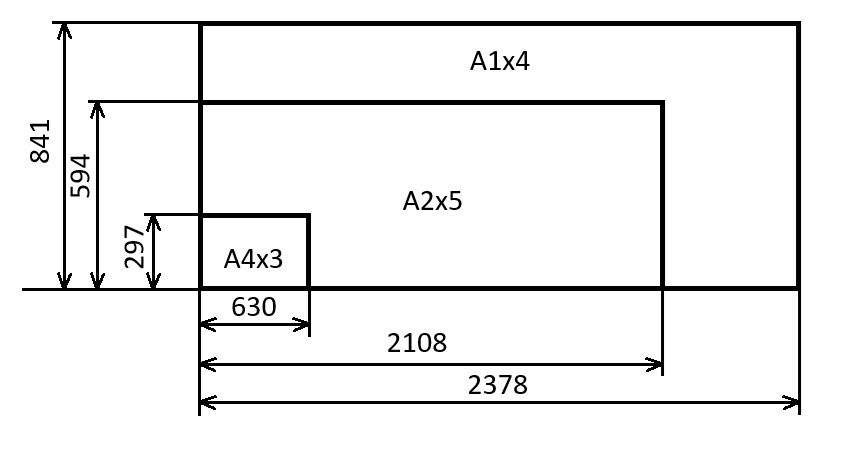

Tabela wymiarów arkuszy serii A podstawowych w rysunku technicznym

| A0 | 841x1189mm |

| A1 | 594x841mm |

| A2 | 420x594mm |

| A3 | 297x420mm |

| A4 | 210x297mm |

| A5 | 148x210mm |

Tabela wymiarów pochodnych arkuszy w rysunku technicznym

Zazwyczaj mieszczą się one w granicach wielokrotności

Od A4x3 do A4x9

Od A3x3 do A3x7

Od A2x3 do A2x5

Od A1x3 do A1x4

Od A0x2 do A0x3

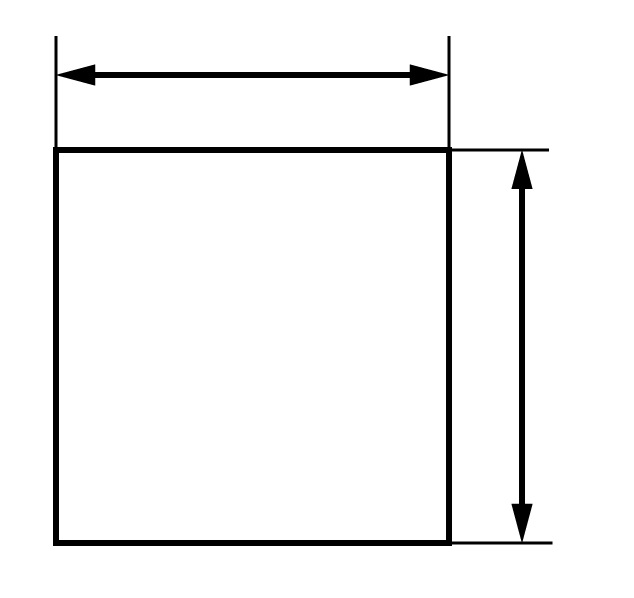

Rozmiary arkuszy rysunkowych

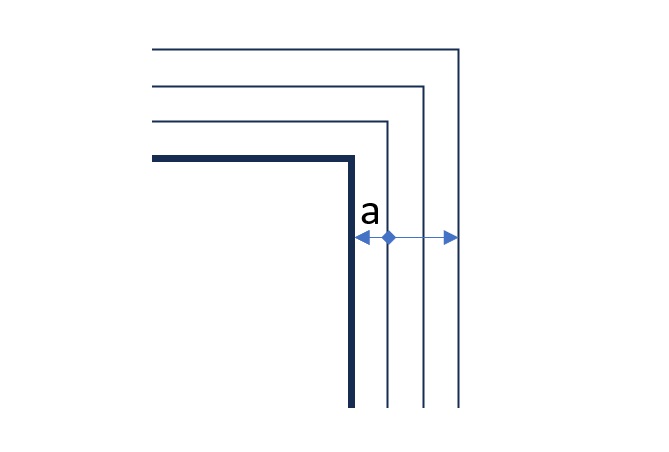

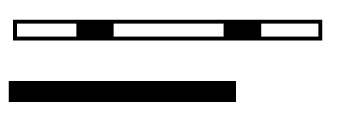

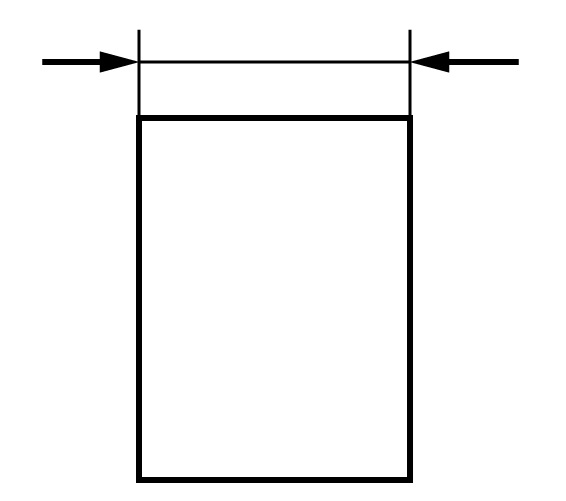

Obramowanie rysunku

Obramowanie rysunku technicznego pełni kluczowe funkcje w dokumentacji inżynieryjnej i architektonicznej. Jego głównym celem jest zapewnienie czytelności i organizacji informacji, jak również ochrona rysunku przed uszkodzeniem fizycznym ponieważ zapewnia margines, który chroni rysunek przed uszkodzeniem podczas cięcia, kopiowania, składania czy oprawiania. Oto kilka ważnych aspektów dotyczących obramowania rysunków technicznych:

- Struktura i Rozmiar:

- Obramowanie zazwyczaj składa się z grubej, zewnętrznej linii, która otacza cały rysunek, tworząc ramkę. Ramka ma na celu wyraźne oddzielenie treści rysunku od pozostałej części arkusza.

- Rozmiary ramki są zwykle standaryzowane zgodnie z formatem arkusza (np. ISO, ANSI), co ułatwia archiwizację i przechowywanie.

- Linie Podziału:

- Wewnątrz obramowania mogą być również stosowane linie podziału, tworzące mniejsze sekcje dla różnych rodzajów informacji, takich jak lista części, notatki, referencje do innych rysunków, itd..

Obramowanie arkusza rysunku technicznego

a= 5mm dla arkusza mniejszego niż A3

a= 7mm dla arkusza większego niż A3

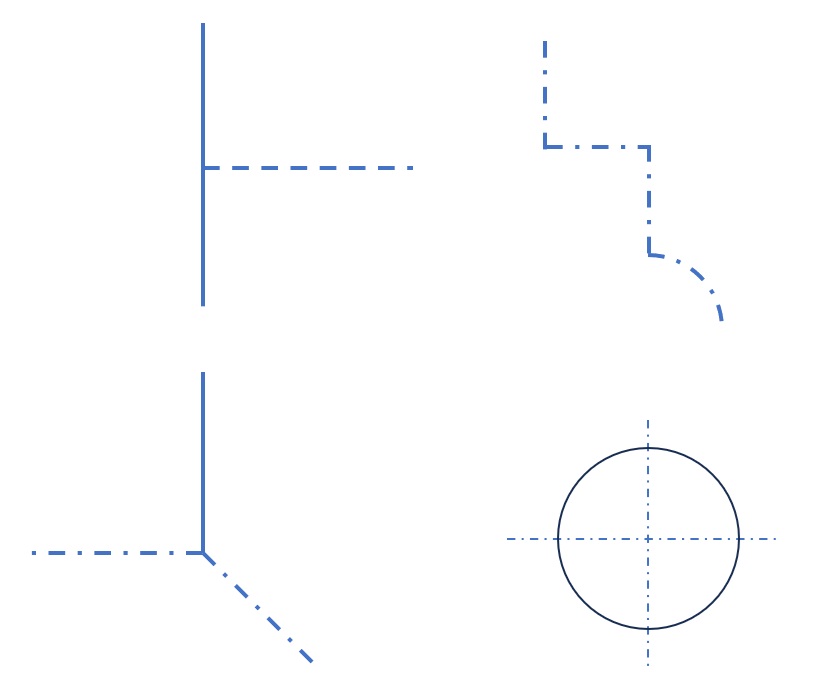

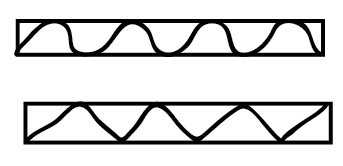

Łączenie linii w rysunku technicznym

Często bywa tak, że na rysunku mogą się przecinać jedna lub więcej linii lub linia nie musi być prosta, a np. ze skomplikowanym kształtem. W takim przypadku należy wiedzieć jak te linie się przecinają. Dość istotnym jest fakt, że we współczesności w dobie komputerów i programów wspomagania projektowania CAD wszystkie te zasady są pilnowane przez program komputerowy.

Grubość linii rysunkowych

Linie przynależą do grup – określanych przez kreślarzy – zgodine z normą ISO 128-23:2012

| Grupa linii | Linia cienka (a) | Linia gruba (b= 2a) | Linia bardzo gruba (c = 2b=4a) |

| 1 | 0,18 | 0,18*2 = 0,35 | 0,35*2 = 0,7 |

| 2 | 0,25 | 0,25*2 = 0,5 | 0,5*2 = 1 |

| 3 | 0,35 | 0,35*2 = 0,7 | 0,7*2 = 1,4 |

| 4 | 0,5 | 0,5*2 = 1 | 1*2 = 2 |

Tabela grubości dla danych rodzajów linii

| Cienka | Gruba | Bardzo gruba | |

| Ciągła |  |

||

| Kreskowa | x | x | |

| Punktowa | x | ||

| Dwupunktowa | x | x | |

| Falista | x | x | |

| Zygzakowa | x | x |

Wybór grupy linii zależy od wielu czynników. Zazwyczaj należą do indywidualnych decyzji kreślarza/ inżyniera. Najczęściej spotykane czynniki decydujące o wyborze grupy to

-

- Wielkość rysunku

- Poziom skomplikowania rysunku

- Zagęszczenie linii

Podziałka na rysunku technicznym

Podziałka to stosunek wymiarów na rysunku do wymiarów rzeczywistych przedmiotów. Opisuje ona skalę obrazu przedstawionego na rysunku.

Rozróżniamy kilka podstawowych wielkości (standaryzowanych) podziałek i dzielimy je w przedstawiony sposób

Podziałki zwiększające – 50:1, 20:1, 10:1, 5:1, 2:1

Podziałki naturalne – 1:1

Podziałki zmniejszające – 1:2, 1:5, 1:10, 1:20, 1:50, 1:100, 1:200, 1:500, 1:1000

Wszystkie Podziałki będące pomiędzy tymi wartościami czyli na przykład zmniejszająca 1:3 lub zwiększająca 25:1 czy 7:1 są podziałkami niestandardowymi i dopuszczalnymi w uzasadanionych przypadkach.

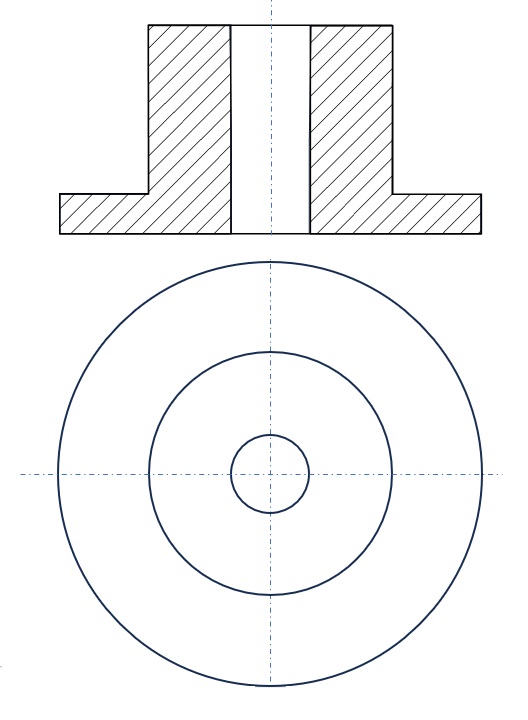

Widoki, przekroje, kłady w rysunku technicznym

W rysunku technicznym należy zawsze zwracać uwagę na jednoznaczność, estetykę i minimalizm. Z tego właśnie powodu należy pamiętać aby liczba rzutów pomocniczych była możliwie jak najmniejsza, ale przy tym aby jednoznacznie określała obiekt. Rzut powinno umieszczać się w zgodzie do widoku głównego, wybranego przez konstruktora – zazwyczaj w taki sposób, aby jak najwięcej informacji dało się odczytać właśnie z niego oraz tak aby był zgodny z położeniem w trakcie metody obróbki. Jeśli element ma być toczony – tak jak wał, to należy taki wal rysować horyzontalnie gdyż jest to udogodnienie dla tokarza.

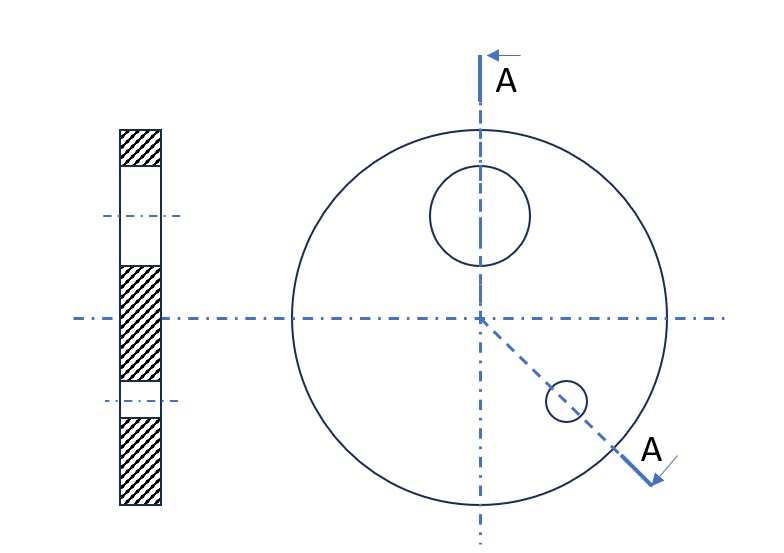

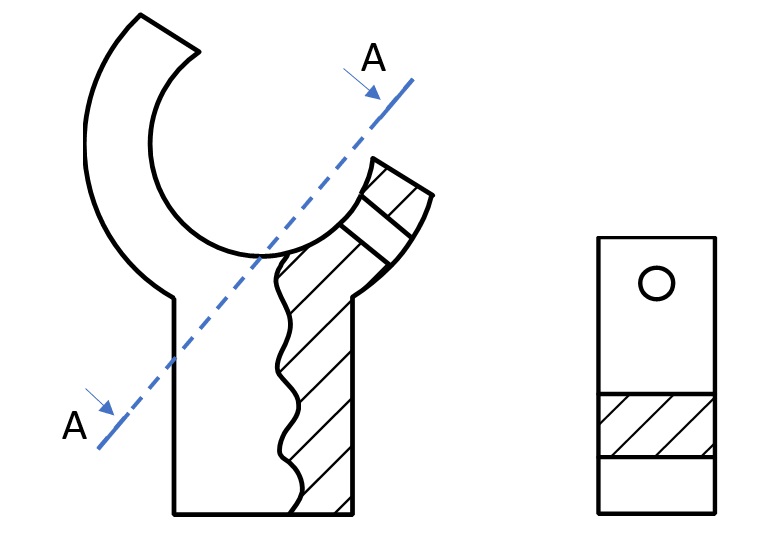

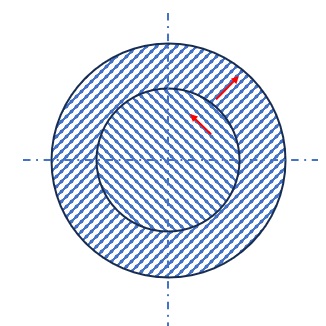

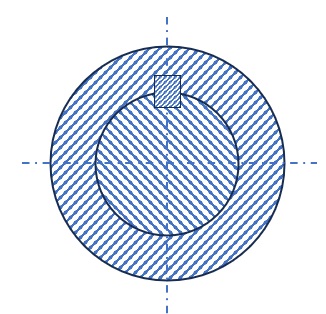

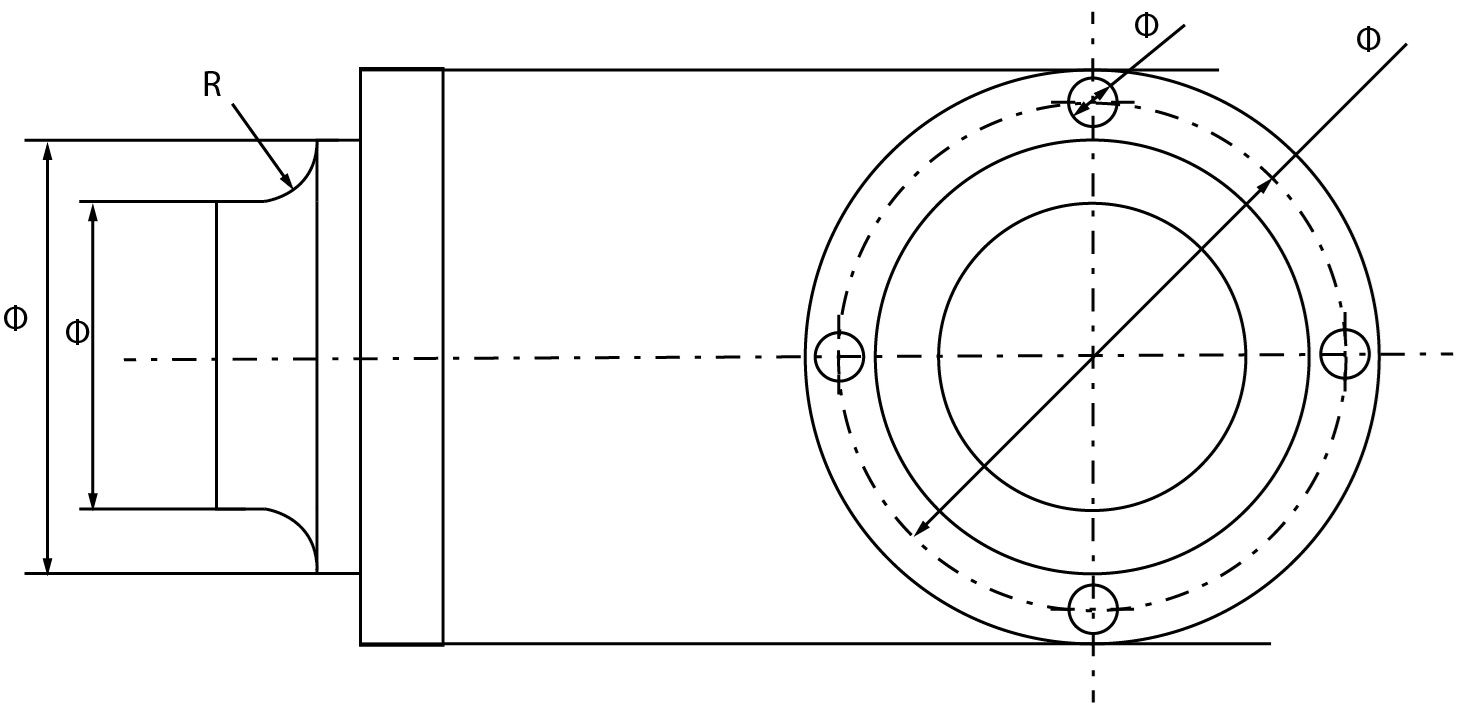

Widok Przekroju osiowosymetrycznego

Poniżej przedstawiono poszczeólne rodzaje widoków/przekrojów

Widok przesunięty

Widok Przekroju łamanego

Widok łamany.

Należy pamiętać, że dozwolone jest dowolne łamanie widoku pod kątem większym niż 90*.

Widok Przekroju przesuniętego

Widok rozwinięty.

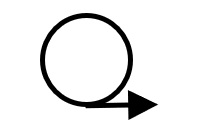

Symbol rzutu rozwiniętego

Symbol rzutu rozwiniętego

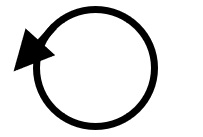

Symbol rzutu obróconego.

Symbol rzutu obróconego

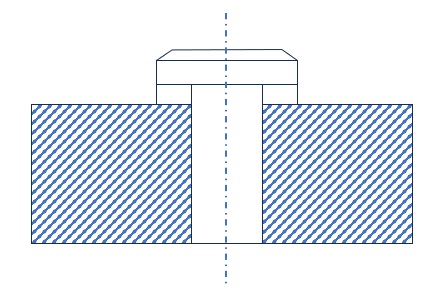

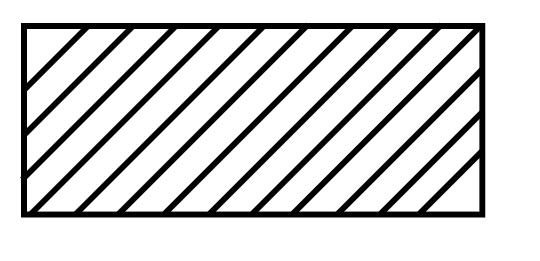

Przekroje przedmiotów osiowosymetrycznych w rysunku technicznym.

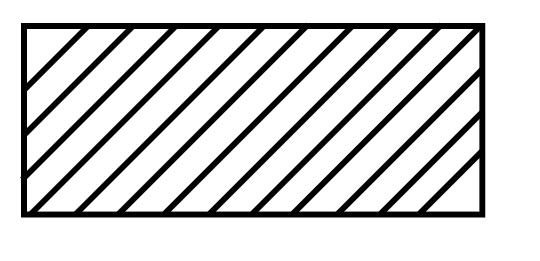

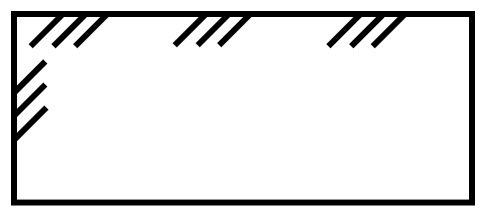

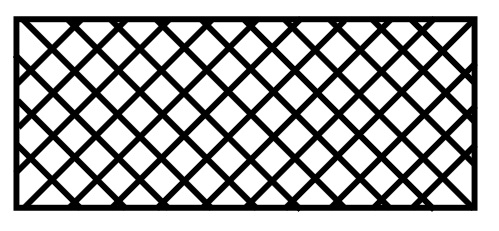

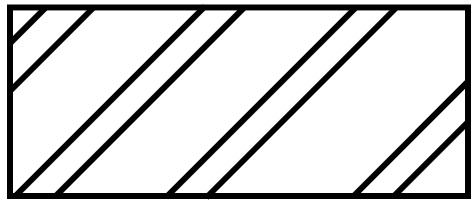

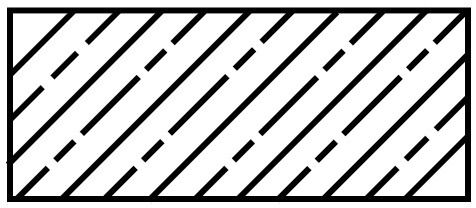

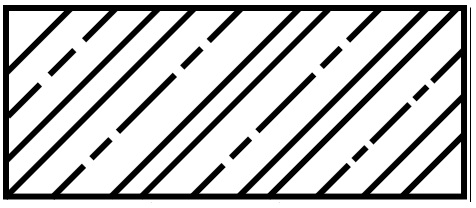

Zasada kreskowania przekrojów Zasada kreskowania przekrojów Kreskowanie przekrojów z elementami złącznymi

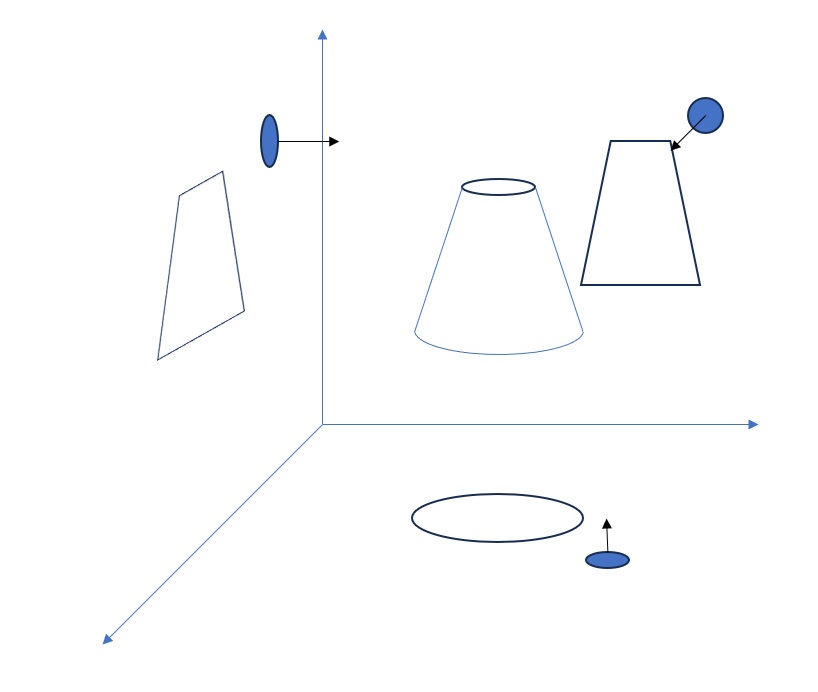

Rzutowanie w rysunku technicznym

Rzutowanie w rysunku technicznym to sposób przedstawiania trójwymiarowych obiektów na dwuwymiarowej płaszczyźnie oraz przedstawienie wszystkich wymiarów potrzebnych do jednoznacznego określenia kształtów projektowanego obiektu. Metody rzutowania różnią się w zależności od regionu, co prowadzi do dwóch głównych systemów: europejskiego i amerykańskiego.

Rzutowanie metodą eurpejską

W technice rozróżniamy dwa typy rzutowania

Rzutowanie metodą Europejską (ISO – International Standards Organization)

Metoda europejska, znana również jako rzutowanie pierwszego kąta, jest szeroko stosowana w większości krajów świata poza Stanami Zjednoczonymi. Kluczowe cechy tej metody to:

- Układ Rzutów: rzut przedni obiektu umieszczony jest na arkuszu nad rzutem górnym. Rzut lewej strony obiektu znajduje się po prawej stronie rzutu przedniego.

- Orientacja: obserwator wyobraża sobie, że patrzy na przednią stronę obiektu przez arkusz rysunkowy. W rezultacie obserwator „widzi” rzut przedni bezpośrednio przed sobą, gdy arkusz jest trzymany w normalnej pozycji do czytania.

- Reprezentacja: przy oglądaniu obiektu, lewa strona obiektu znajduje się po prawej stronie rzutu przedniego, co jest wynikiem obrócenia obiektu wokół jego pionowej osi.

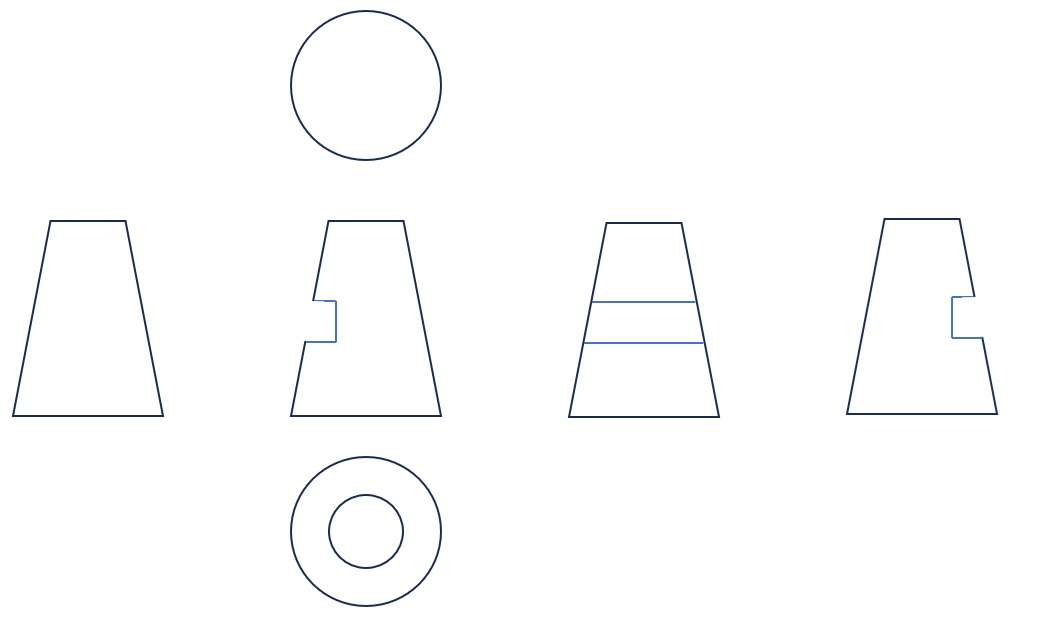

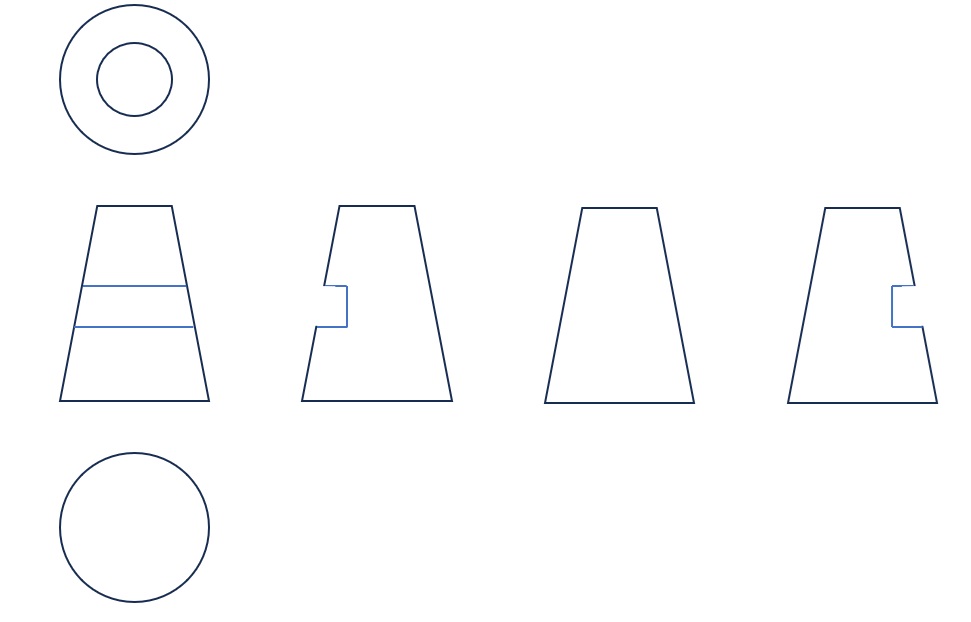

Rzutowanie metodą europejską

Według metody europejskiej każdy rzut jest widokiem na dany bok obiektu

Rzutowanie metodą amerykańską (ANSI – American National Standards Institute)

Metoda amerykańska, znana jako rzutowanie trzeciego kąta, jest dominującym standardem w Stanach Zjednoczonych i Kanadzie. Jej główne cechy to:

- Układ Rzutów: rzut przedni umieszczany jest na arkuszu pod rzutem górnym. Rzut lewej strony obiektu znajduje się po lewej stronie rzutu przedniego.

- Orientacja: obserwator wyobraża sobie, że stoi przed obiektem i patrzy na niego, z arkuszem rysunkowym pomiędzy sobą a obiektem. Rzut przedni jest więc umieszczony bezpośrednio przed obserwatorem, jakby patrzył przez przezroczystą powierzchnię.

- Reprezentacja: gdy obserwator patrzy na obiekt, lewa strona obiektu znajduje się po lewej stronie na rysunku, co odpowiada naturalnej perspektywie oglądania.

Rzutowanie metodą amerykańską

Według metody amerykańskiej każdy rzut jest widokiem na dany przeciwległy bok obiektu.

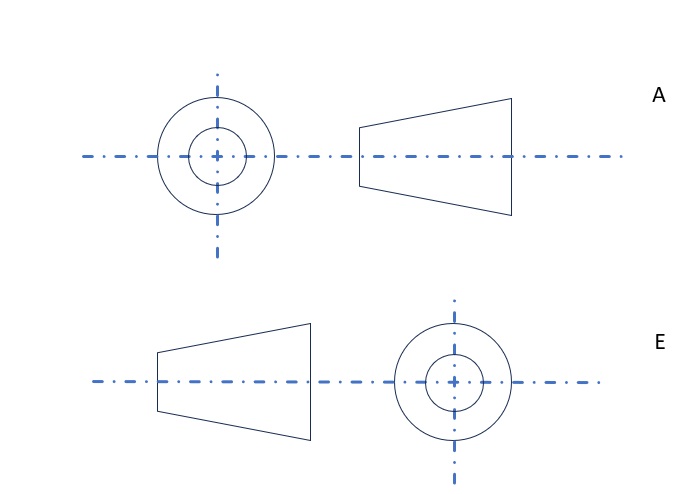

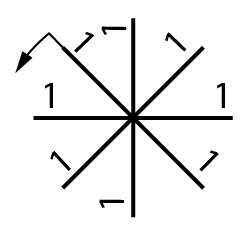

Rodzaj rzutowania oznaczamy w lewym górnym rogu arkusza symbolem przedstawionym poniżej

Oznaczenia rzutowania metodą A-Amerykańską i E-Europejską

Podsumowanie Różnic

Główna różnica między tymi dwoma metodami leży w sposobie orientacji i układu rzutów na arkuszu rysunkowym. To, co może wydawać się nieintuicyjne w jednym systemie, jest logiczne i zrozumiałe w drugim, w zależności od przyzwyczajeń i standardów regionalnych. Wybór metody zależy od standardów branżowych obowiązujących w danym regionie, a także od preferencji klienta lub firmy wykonującej projekt. Przykładowo, inżynierowie w Europie zwykle stosują metodę pierwszego kąta, podczas gdy ich koledzy w USA używają metody trzeciego kąta.

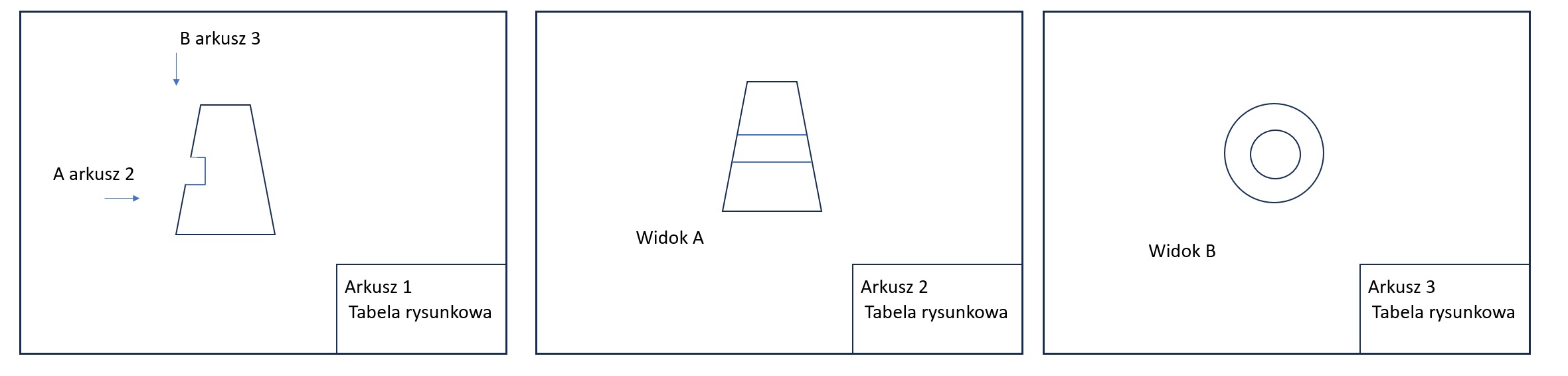

Dany rzut, jeśli nie ma miejsca na kartce może znajdować się na innym arkuszu w zależności od czytelności rysunku. Należy w takim przypadku podpisać rzut.

Rzutowanie na innych arkuszach

W taki sam sposób można oznaczać przekroje na innych arkuszach dodając informajcę na głównym rysunku w którym arkuszu znajduje się dany rzut/przekrój.

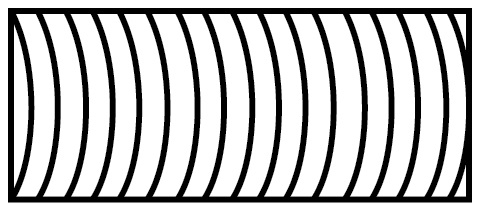

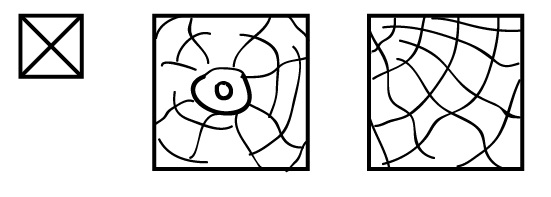

Oznaczenia materiałów w rysunku technicznym.

Tabela oznaczeń materiałów w rysunku.

| Metale |  |

Grunt |  |

| Masy plastyczne i guma |  |

Kamień |  |

| Szkło i materiały przeźroczyste |  |

Beton |  |

| Pustaki szklane | Beton zbrojony (Żelbet) |  |

|

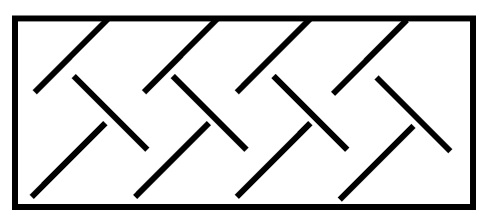

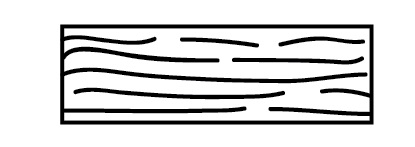

| Izolacja | Drewno (przekrój poprzeczny) |  |

|

| Tynk, gips |  |

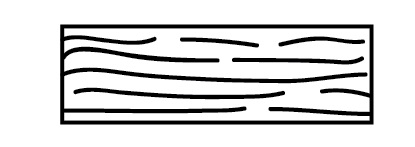

Drewno (przekrój wzdłużny) |  |

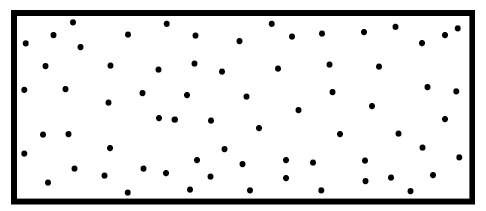

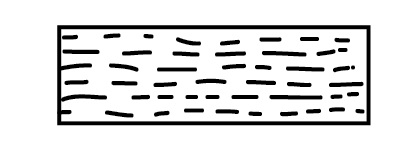

| Materiały sypkie |  |

Drewno (przekrój wzdłużny 2) |  |

| Płyny |  |

Drewniane płyty konstrukcyjne |

Oznaczenia materiałów budowlanych w rysunku technicznym.

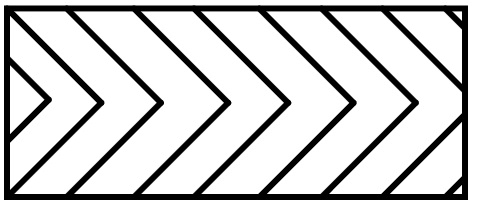

| Drewno/w poprzek |  |

| Drewno/wzdłuż |  |

| Sklejka i materiały drewnopochodne |  |

| Metale | |

| Materiały termoizolacyjne |  |

| Materiały izolacyjne |  |

| Szkło | |

| Tworzywa sztuczne |  |

| Powierzchnia gruntu |

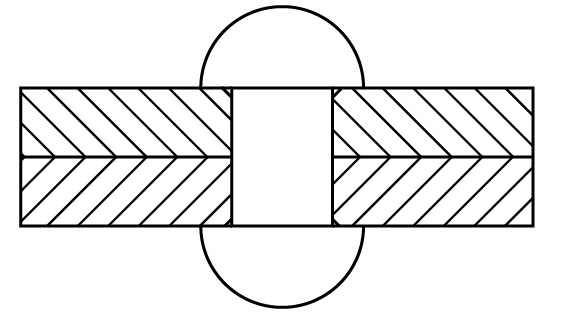

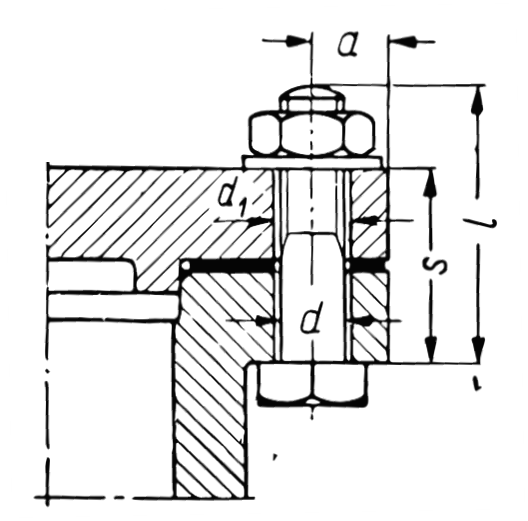

Oznaczenia elementów złącznych w rysunku technicznym.

Rzutowanie elementów złącznych jest powszechne w rysunku technicznym. Jedną z głównych zasad jest to że elementów złącznych nie przecinamy w przypadku przekrojów. Nawet jeśli cały przekrój jest przecięty, to elementów złącznych nie przecinamy.

Przykład nitu w rysunku technicznym.

Oznaczenia śrub w rysunku technicznym.

Spawanie w rysunku technicznym

Przekładnie w rysunku technicznym

Wymiarowanie przedmiotów na rysunkach technicznych wykonawczych.

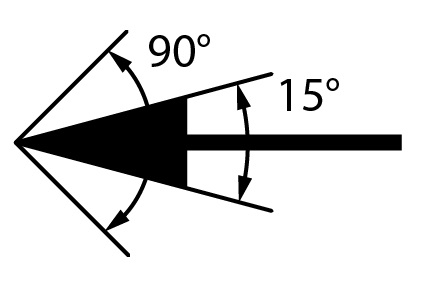

Linia wymiarowa.

Linia wymiarowa to linia cienka prosta (w przypadku wymiaru liniowego) lub łukowa (w przypadku kątowego lub wymiaru liniowego łuku) zakończona strzałkami, dotykająca linii pomocniczych wymiarowych lub linii rysunkowych w punkach których chcemy mierzyć odległość.

Grot strzałki powinien być nachylony pod kątem od 15 do 90 stopni. Oraz może być zamknięty lub otwarty. Dodatkowo grot może być zastąpiony kreską postawioną pod kątem 45* względem linii wymiarowej, jeśli chcemy oznaczyć wiele wymiarów. Grot strzałki może być także umieszczony od zewnątrz jeśli zależy nam aby pokazać, że istotny jest wymiar zewnętrzny.

Kąt rozwarcia strzałki

Zastąpienie grotu strzałki kreską

Linia wymiarowa pomocnicza – to linia odniesienia między wystąpieniem na elemencie a linią wymiarową. Linia taka nie może być powielona. Linie pomocnicze nie mogą zamykać wymiaru, ze względu na niepewność pomiarową. W rysunku technicznym maszynowym wymiary podawane są w milimetrach, w rysunkach budowlanych w metrach.

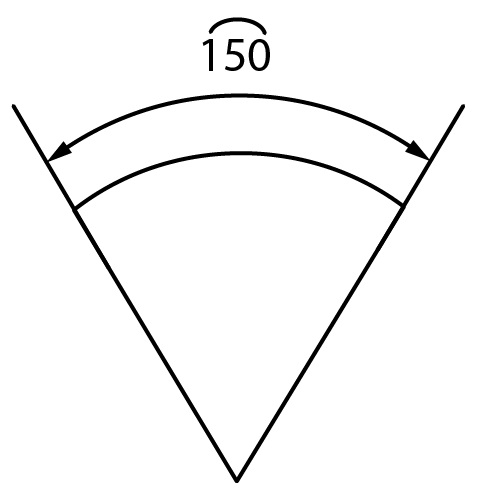

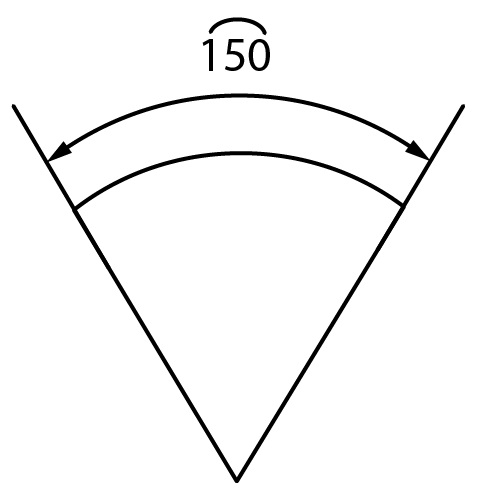

Wymiarownie łuków

Wymiarowanie łuków w rysunku technicznym pozwla na zrozumienie interpretacji kształtu i rozmiaru części zakrzywionych. Oto kilka kluczowych zasad dotyczących wymiarowania łuków:

- Promień Łuku:

- Łuki najczęściej wymiaruje się poprzez podanie ich promienia. Wymiar ten zwykle umieszcza się wewnątrz łuku, z dodaniem symbolu literowego 'R’, który poprzedza wartość numeryczną (np. R30 mm).

- Linia pomocnicza od wymiaru do łuku powinna być ciągła, zakończona strzałką i początkiem wskazującym środek zakrzywienia.

- Średnica Łuku:

- W niektórych przypadkach, szczególnie gdy łuk jest częścią okręgu, wymiaruje się go przez podanie średnicy, co oznacza się jako 'Ø’ przed wartością numeryczną (np. Ø60 mm).

- Kąt Łuku:

- Jeśli istotne jest określenie kąta, pod jakim łuk został narysowany, używa się dwóch linii promieniowych wychodzących ze środka krzywizny i kończących się na krawędziach łuku. Między tymi liniami umieszcza się wymiar kąta w stopniach.

- Kąt można także wymiarować poprzez bezpośrednie podanie wartości na łuku, z odpowiednimi strzałkami wskazującymi zakres pomiaru.

- Długość Łuku:

- Wymiarowanie długości łuku jest rzadziej stosowane i zazwyczaj jest potrzebne w bardziej specjalistycznych aplikacjach. Długość łuku można wyrazić poprzez notację na rysunku lub dodając ją do specyfikacji projektu, jeśli jest kluczowa dla funkcji części.

- Wymiarowanie długości łuku jest rzadziej stosowane i zazwyczaj jest potrzebne w bardziej specjalistycznych aplikacjach. Długość łuku można wyrazić poprzez notację na rysunku lub dodając ją do specyfikacji projektu, jeśli jest kluczowa dla funkcji części.

- Stosowanie Linii Wymiarowych:

- Linie wymiarowe dla łuków powinny być czytelne i nie przecinać innych istotnych elementów rysunku. Dobrą praktyką jest umieszczanie linii wymiarowych tak, aby nie zakłócały one czytelności projektu, a jednocześnie dostarczały pełnej informacji o wymiarach łuku.

Ogólne zasady rozmieszczenia wymiarów na rysunkach technicznych

Przykład złego wymiarowania

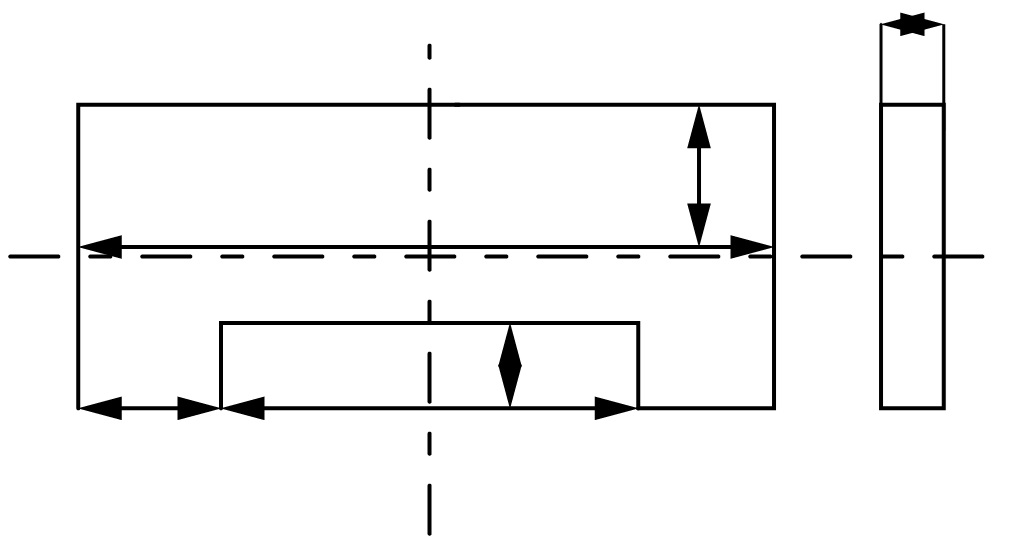

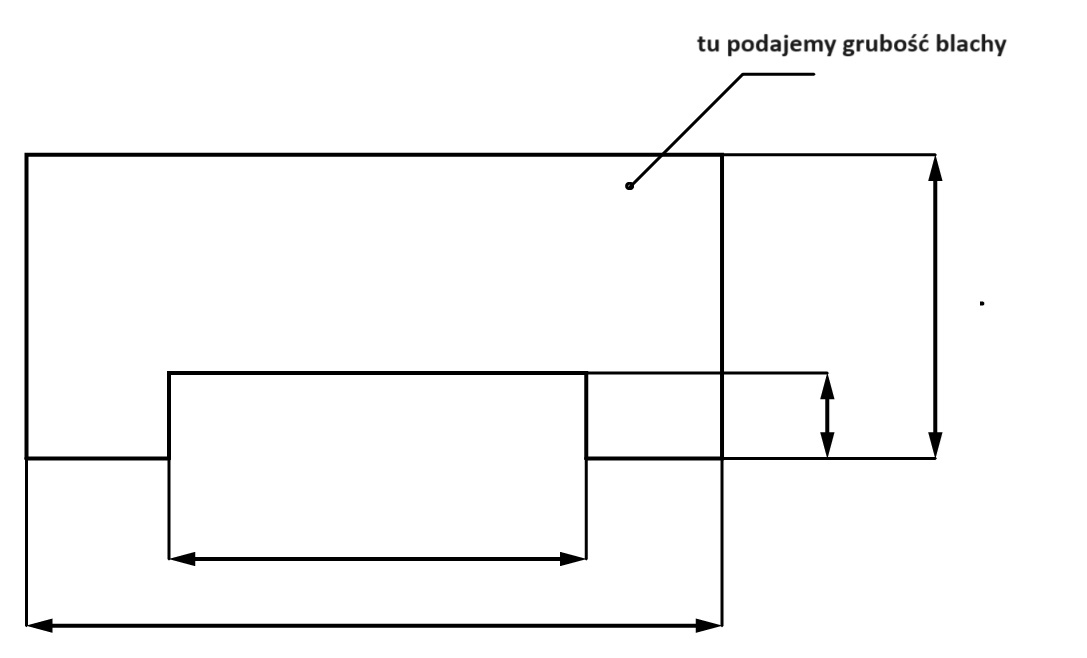

Przykład poprawnego wymiarowania elementów z oznaczeniem grubości blachy

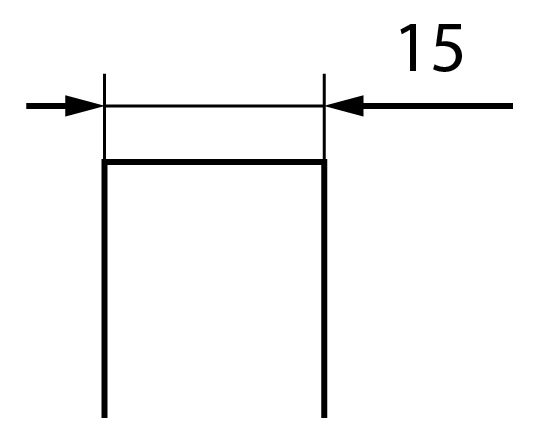

Wymiar można (zwłaszcza dla małych wystąpień elementów) przenieść poza linię wymiarową w celu zwiększenia czytelności rysunku.

Przykład wymiaru zewnętrznego

Wyciągnięcie wymiaru poza linię wymiarową

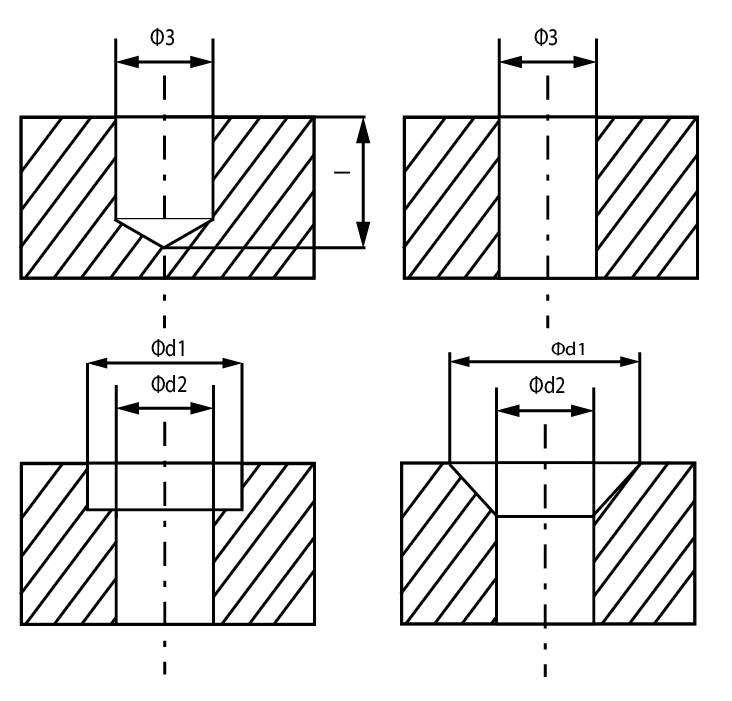

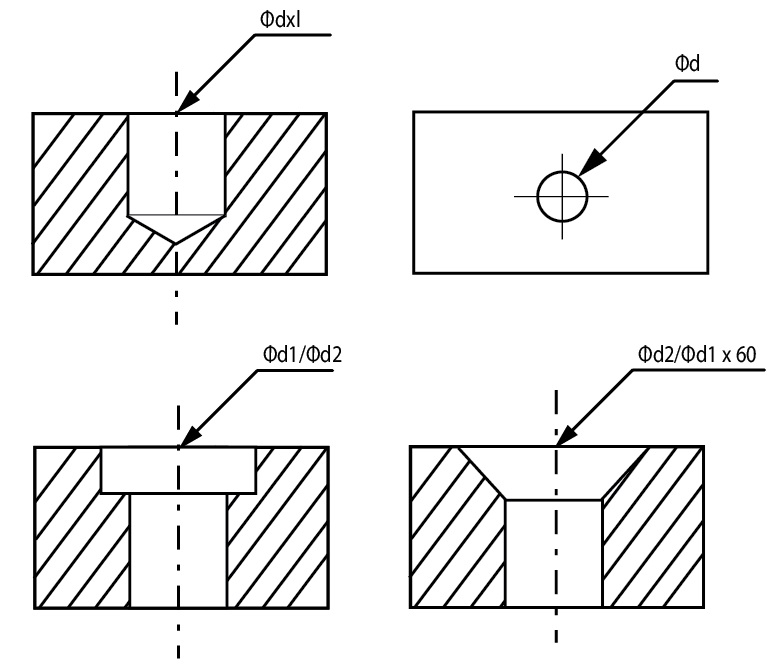

Wymiarowanie otworów w rysunku technicznym

Otwory są jednymi z podstawowych kształtów jakie możemy spotkać na elementach. Otwory w tysunku technicznym można wymiarować na wiele sposobów, poniżej przedstawiono kilka z nich

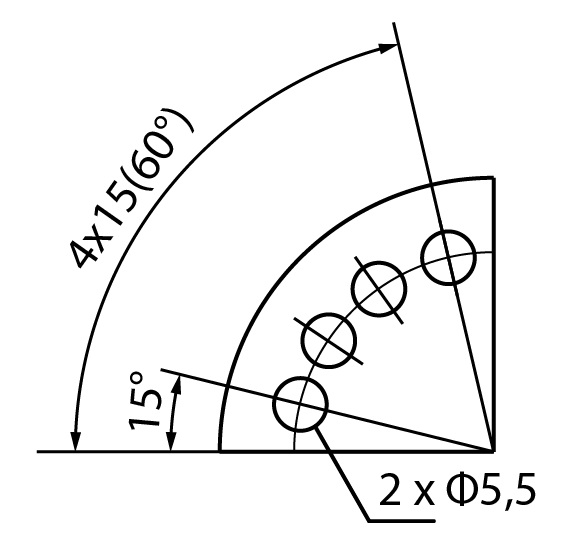

Wymiarowanie otworów koncentrycznych

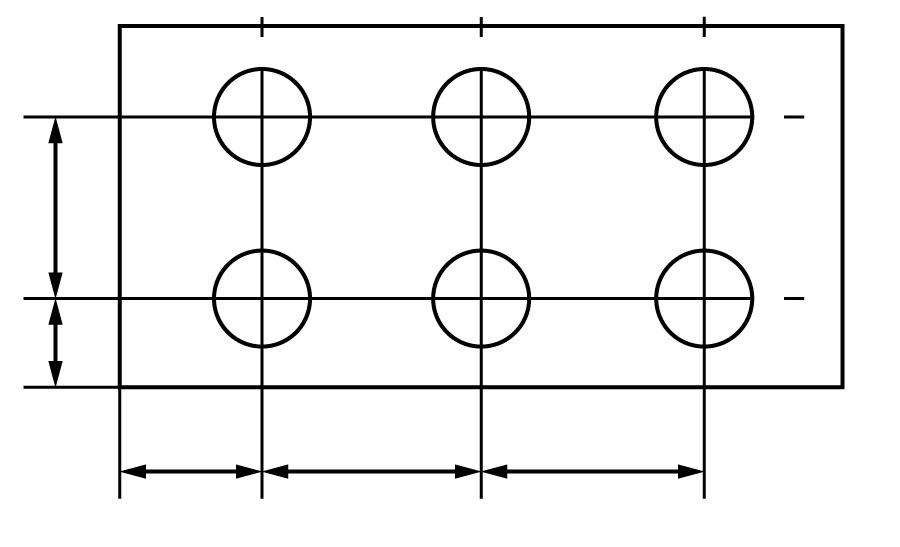

Wymiarowanie otworów w szeregach

Wymiarowanie otworu pod kątem

W przypadku różnego kąta umieszczania wymiarów warto także zastosować koło wymiarów, czyli koło opisujące metodykę wpisywania wymiaru w zależności od kąta jego stawiania. Zastosowanie koła wymiarów w rysunku technicznym poprawia jego czytelność oraz sprawia, że wszystkie wymiary są ustawione w spójnym wzajemnym położeniu.

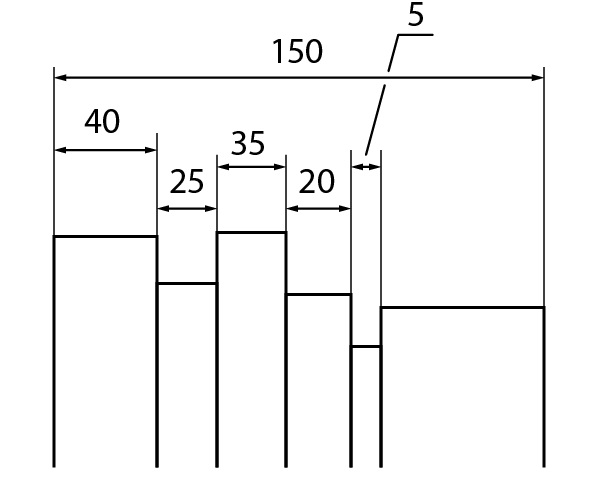

Rozmieszczanie wymiarów równoległych w rysunku technicznym.

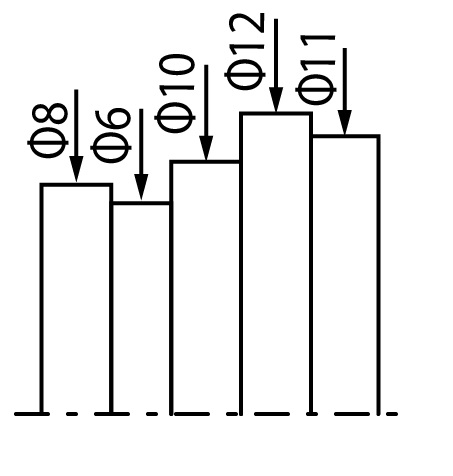

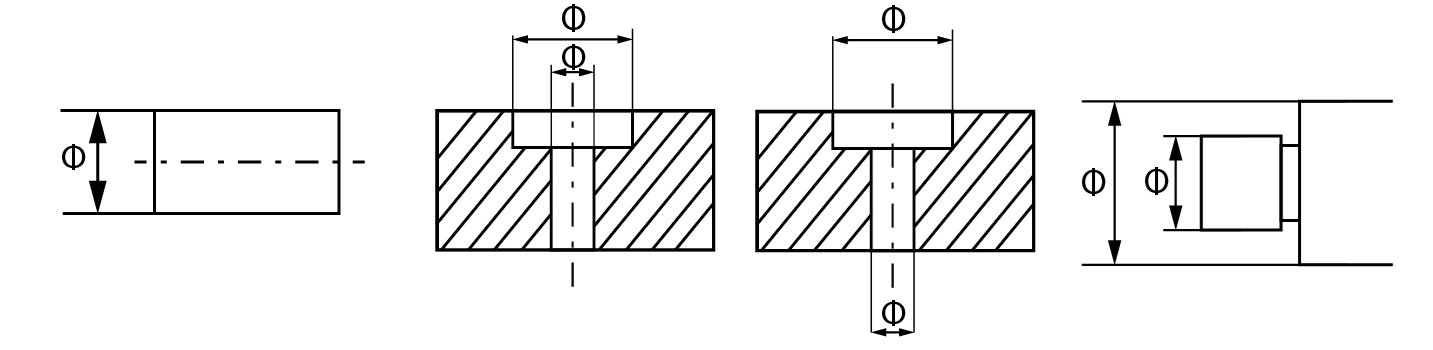

Wymiarowanie brył obrotowych w rysunku technicznym.

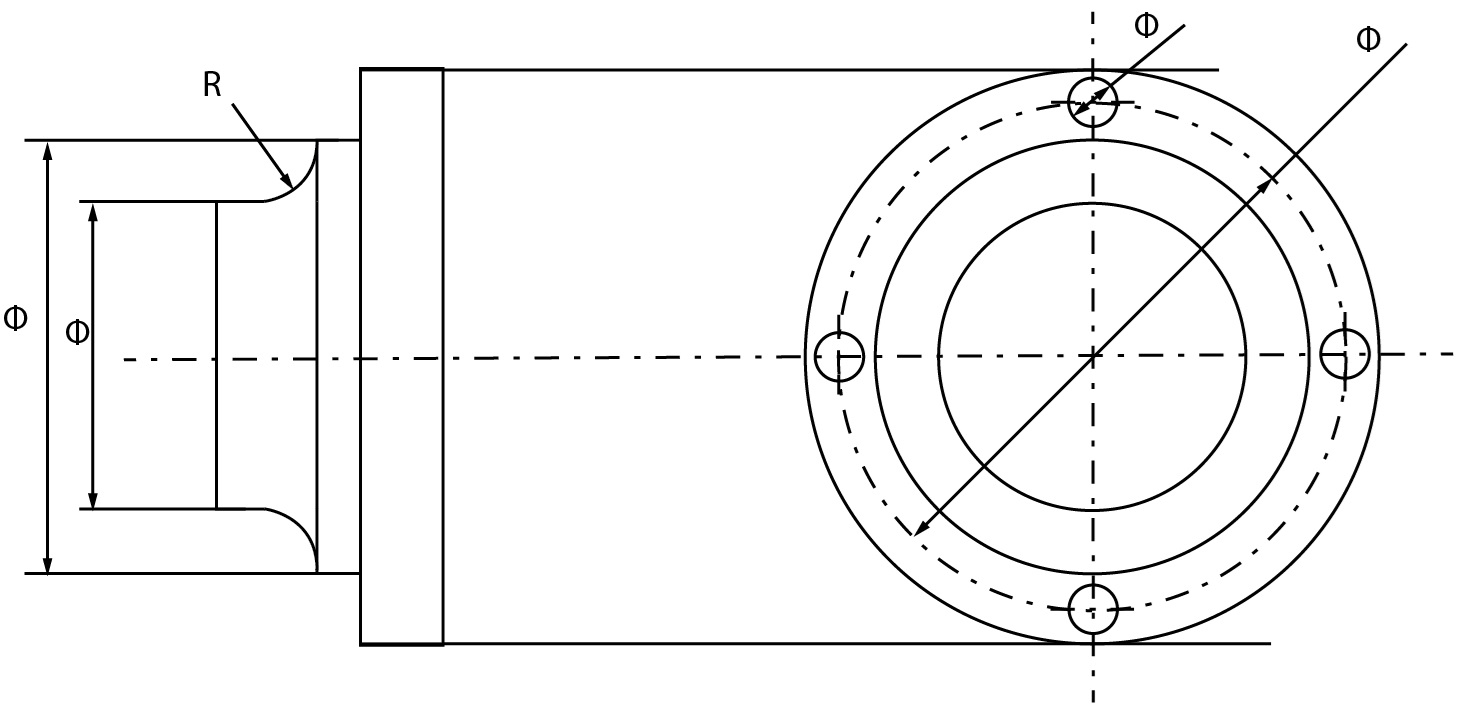

Wymiarowanie Średnic i otworów

Wymiarowanie średnic na symetrycznej połowie przekroju.

Wymiarowanie otworów za pomocą linii wymiarowych.

Wymiarowanie otworów za pomocą linii odniesienia.

Wymiarowanie tolerancji otworów.

Wymiarowanie średnic.

Wymiarowanie otworów.

Wymiarowanie fragmentów średnic

Wymiarowanie promieni

Wymiarowanie promieni

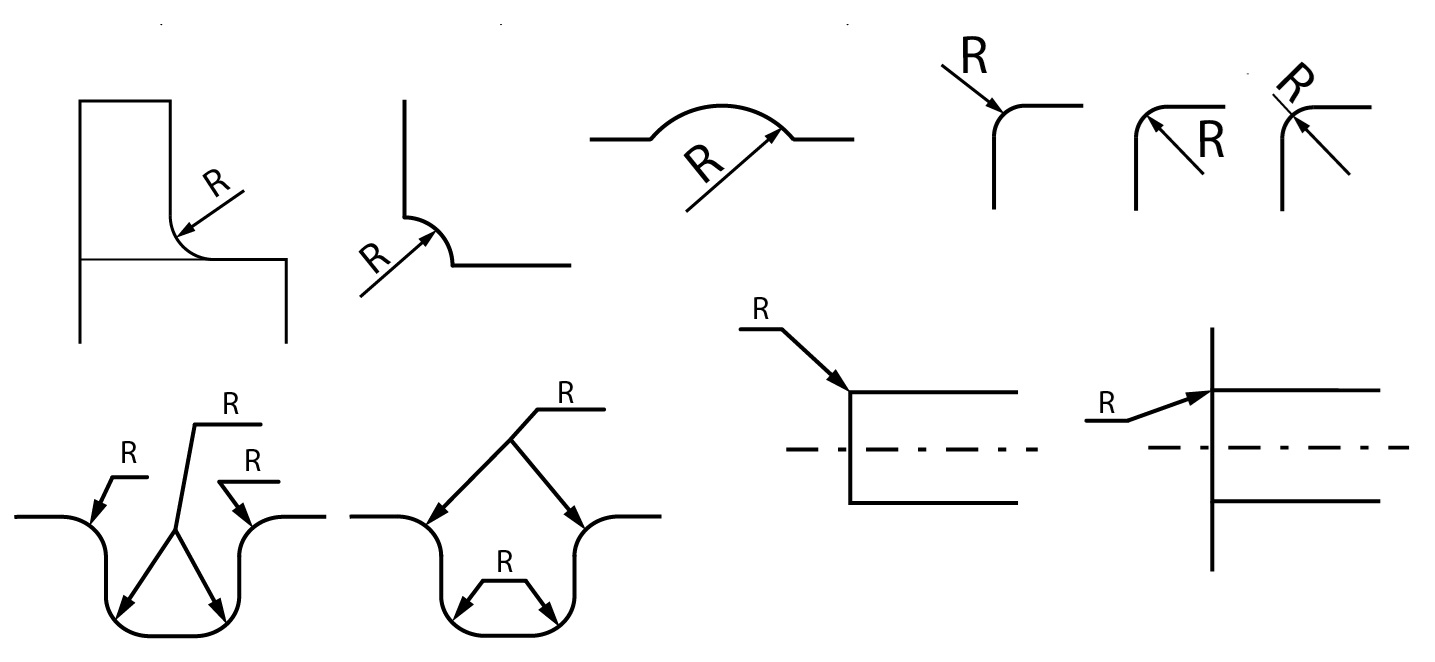

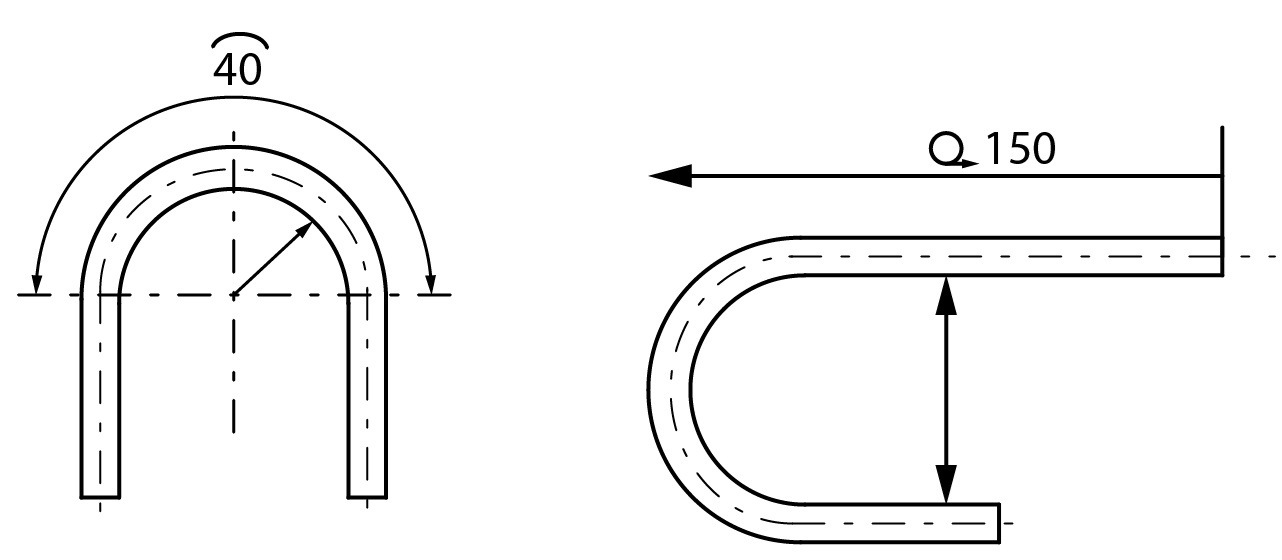

Wymiarowanie rur i przedmiotów wygiętych

Wymiarowanie przedmiotów giętych np. rurek

wymiarowanie łuków

wymiarowanie rurek

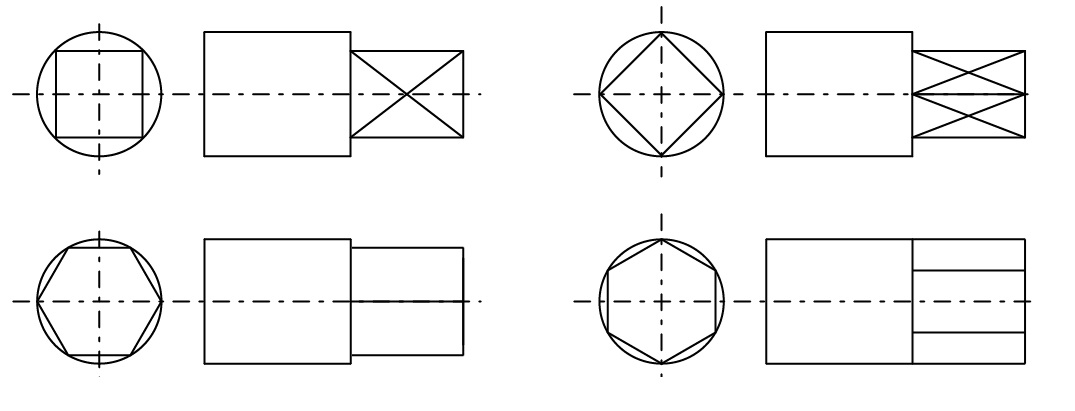

Wymiarowanie figur wielokątów foremnych np. wystąpień płaskich na wale

Rysowanie wielokątów foremnych z oznaczeniami powierzchni płaskich na wale,wałku

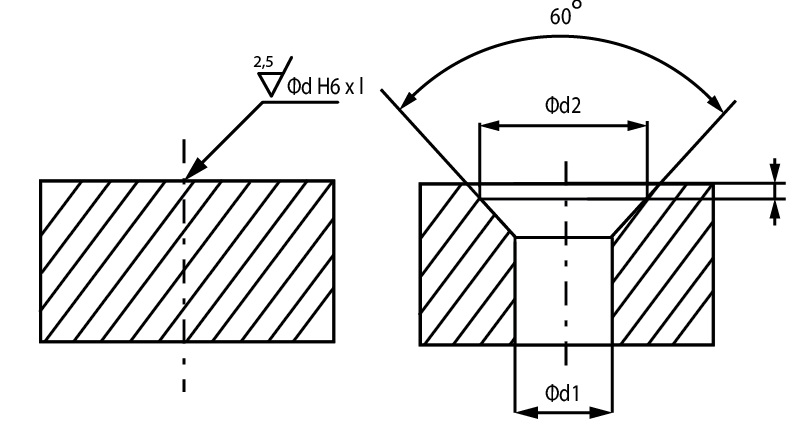

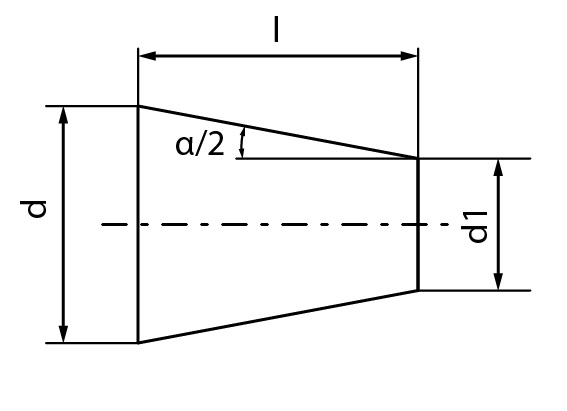

Wymiarowanie stożków

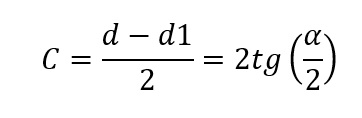

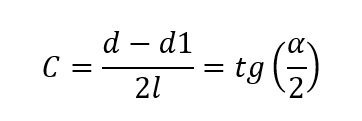

Podstawowym parametrem stożka jest jego zbieżność wyrażona

Wymiarowanie stożków

Gdzie alfa jest równa kątowi rozwarcia stożka

Zbieżność oznacza się symbolem ▻

Zbieżność stożka

Drugim podstawowym parametrem opisującym stożek jest jego pochylenie wyrażane

Pochylenie stożka oznacza się symbolem ◺

Pochylenie stożka

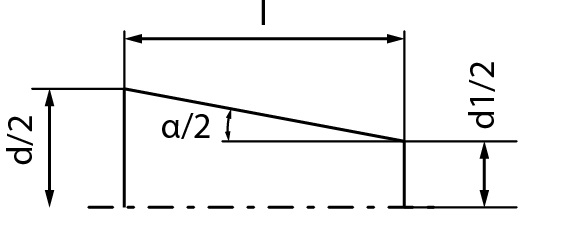

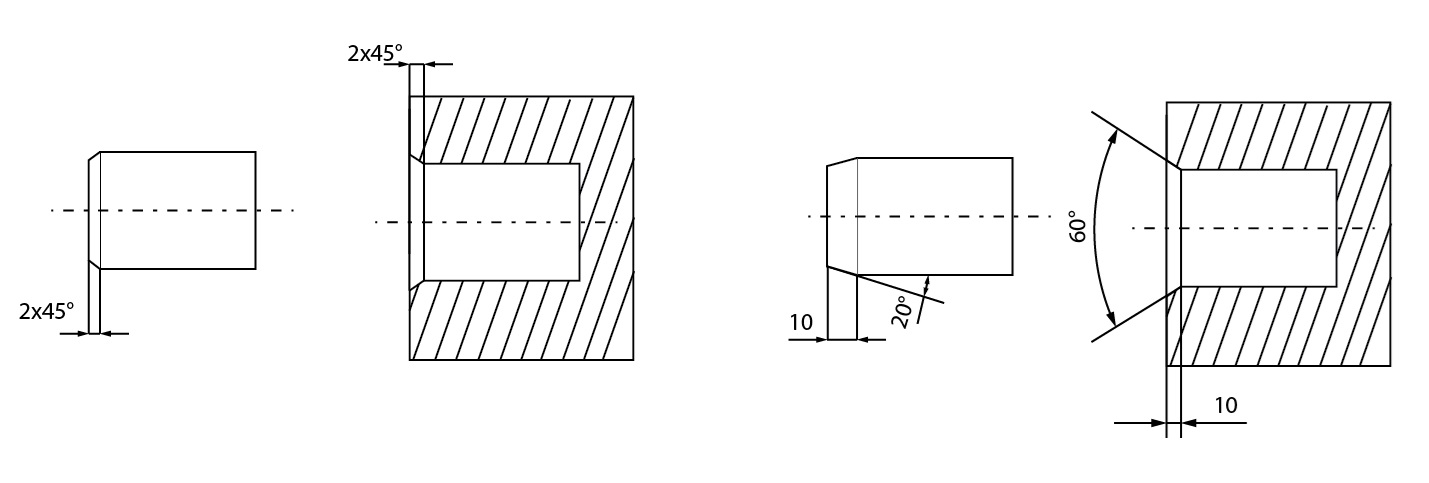

Oznaczanie fazowania (gradowanie) na rysunku technicznym

Faza na rysunku technicznym jest wystąpieniem pochylenia powierzchni obiektu w jego krawędzi. Można to nazwać ścięciem krawędzi lub gradowaniem. Występują dwa przypadki oznaczane w inny sposób. Pierwszy to przypadek w którym kąt nachylenia powierzchni fazowanej (ściętej) wynosi 45*. Drugi to przypadek w krótym ten kąt jest inny niż 45*

Wymiarowanie fazowania, gradow

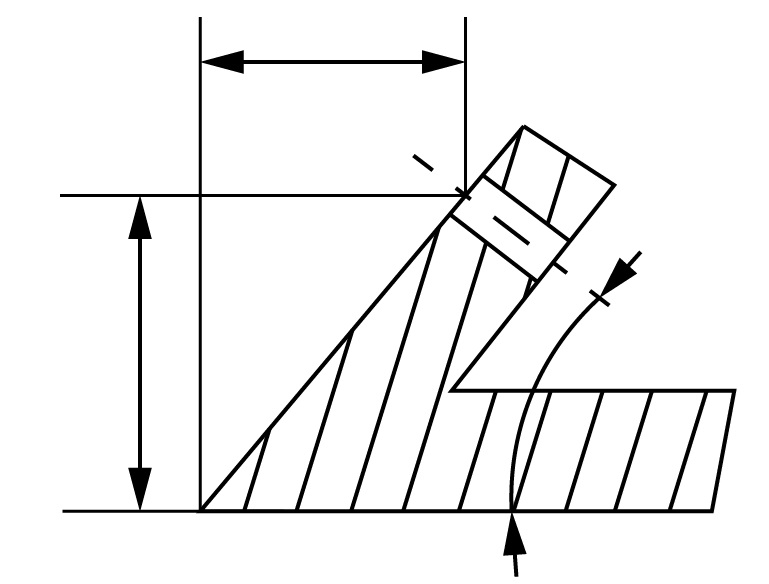

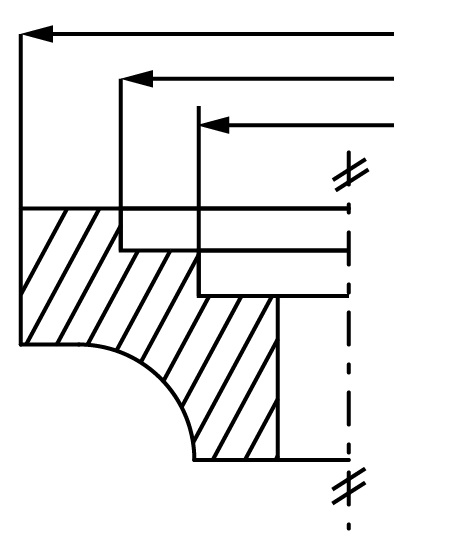

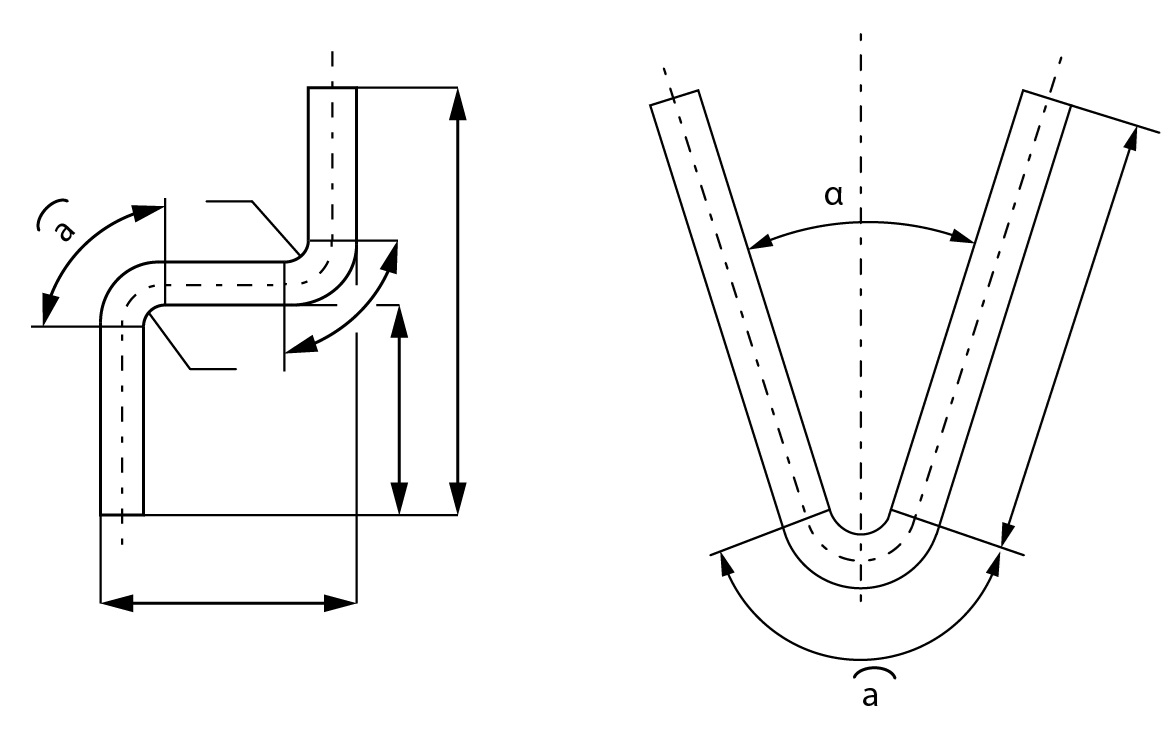

Podcięcia obróbkowe, podcięcia technologiczne

Podcięcia technologiczne to specjalne cechy często stosowane w projektowaniu elementów maszyn i urządzeń, które mają na celu usprawnienie montażu, produkcji lub zwiększenie wytrzymałości połączeń. Podcięcia są wykorzystywane do eliminacji skutków skupienia naprężeń, zapewnienia przestrzeni na spoiny, umożliwienia montażu łożysk, uszczelek i innych elementów, a także do estetycznego modelowania powierzchni. Oto kilka kluczowych informacji na temat podcięć technologicznych. Z uwagi na to, że podcięcia technologiczne są znormalizowane można ich używać także jako wskazówkę do prawidłowego projektowania gwintów na wałkach i odległości odsunięcia gwintu od ściany tak, aby narzędzie obróbkowe miało miejsce na wyjście.

Podcięcia wymiaruje się podając ich głębokość, szerokość oraz położenie względem innych elementów konstrukcyjnych. Na rysunkach technicznych podcięcia są często zaznaczone jako specjalne cechy wymagające szczególnej uwagi w procesie produkcyjnym:

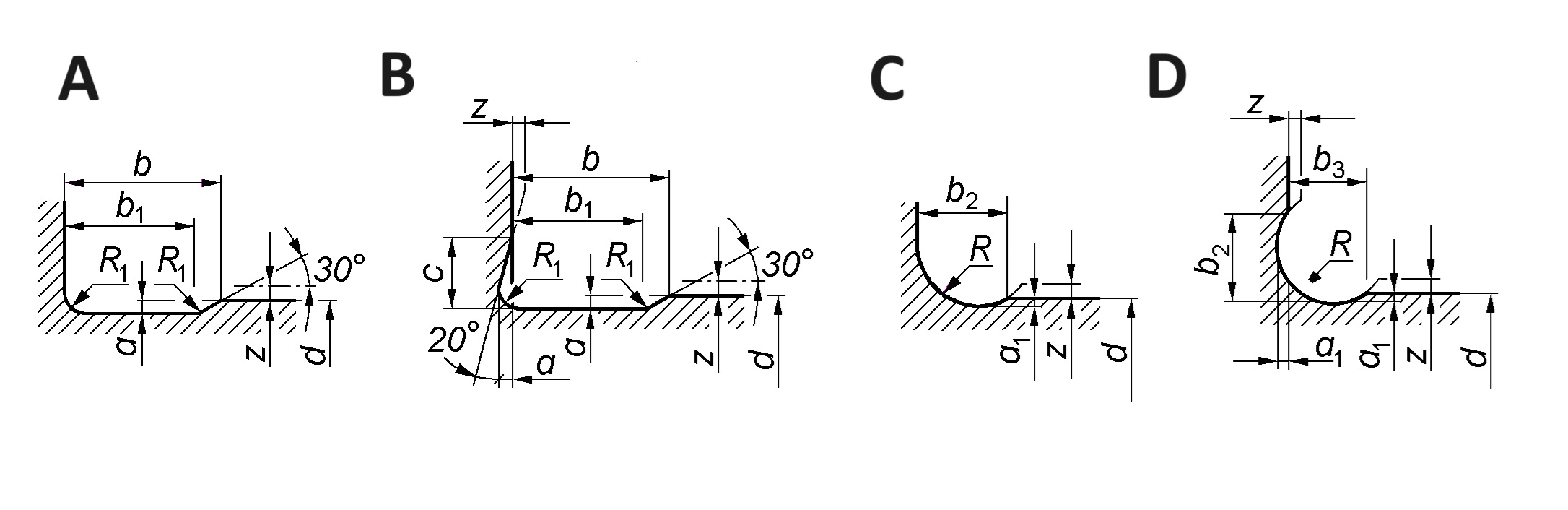

Rodzaje podcięć obróbkowych

A – dla jednej powierzchni pracującej

B – dla dwóch powierzchni pracujących

C – Dla jednej pow. pracującej

D – dla dwóch pow. pracujących

| Wymiary podcięć obróbkowych według PN−58/M−02043 | ||||||||||||

| Średnica czopa d [mm] |

Rodzaje podcięć | |||||||||||

| od | do | A i B | C i D | |||||||||

| b | a | z | b1 | c | R1 | R | a1 | z | b2 | b3 | ||

| 3 | 10 | 2 | 0,2 | 0,1 | 1,5 | 1 | 0,4 | − | − | 0,1 | − | − |

| 10 | 18 | 1 | 0,2 | 1,6 | 1,4 | |||||||

| 18 | 30 | 1,6 | 0,3 | 2,5 | 2,2 | |||||||

| 30 | 80 | 4 | 0,3 | 3,3 | 1,5 | 0,6 | 2,5 | 3,7 | 3,4 | |||

| 80 | 6 | 0,4 | 5 | 2,3 | 1 | |||||||

Wymiar średnicy czopa d (z odpowiednią tolerancją) jest podawany zwykle na rzucie głównym, dlatego nie powinien być podawany na rysunku podcięcia przedstawionego np. w powiększeniu.

Dwukrotne podanie tego samego wymiaru jest sprzeczne z „zasadą niepowtarzania wymiarów”.

Podcięcia rodzaju C i D stosuje się w przedmiotach podlegających obciążeniom zmiennym.

Przykład oznaczenia podcięcia obróbkowego rodzaju A o szerokości b = 2 mm:

Podcięcie A2 PN−58/M−02043

Przykład oznaczenia podcięcia obróbkowego rodzaju C o promieniu R = 1,6 mm:

Podcięcie C1,6 PN−58/M−02043

Oznaczenia podcięć obróbkowych w rysunku technicznym

Wymiarowanie uproszczone podcięcia obróbkowego