Przekładnie łańcuchowe -informacje i projektowanie przekładni

Spis treści

Czym są przekładnie łańcuchowe

-

Zastosowanie Przekładni Łańcuchowych

Wady i zalety przekładni łańcuchowych

Przykład oznaczenia łańcucha dla przekładni łańcuchowej:

Porady eksploatacyjne

-

Smarowanie

-

Koła łańcuchowe

-

Regulacja zwisu łańcucha

Obliczanie przekładni łańcuchowych

Czym są przekładnie łańcuchowe

Przekładnie łańcuchowe – to mechanizmy przenoszenia ruchu obrotowego i mocy między dwoma lub więcej kołami łańcuchowymi. Przekładnia łańcuchowa Składa się z (jakże by inaczej) dwóch lub więcej kół łańcuchowych o specjalnym kształcie zębów, które współpracują z łańcuchem przenoszącym ruch i moc. Łańcuch składa się z połączonych przegubowo ogniw, co zapewnia elastyczność i możliwość pracy w różnych warunkach.

Zastosowanie Przekładni Łańcuchowych

Przekładnie łańcuchowe są stosowane w sytuacjach, w których trudno zastosować inne rodzaje przekładni, takie jak zębate lub pasowe, ze względu na specyficzne wymagania techniczne i warunki pracy. Przy zastosowaniu przekładni zębatych należy brać pod uwagę główne cechy:

Duża odległość między osiami (a):

W przekładniach zębatych zwiększenie odległości wymagałoby stosowania bardzo dużych kół zębatych, co jest niepraktyczne. W przekładniach pasowych z kolei dłuższy pas wiąże się z większym ryzykiem poślizgu i koniecznością dodatkowego napinania.

Duża siła obwodowa:

Przekładnie pasowe mogą nie wytrzymać dużych sił obwodowych, ponieważ pasy mogą się rozciągać lub ślizgać. Przekładnie zębate przy dużych siłach wymagają bardzo wytrzymałych kół, co znacząco zwiększa ich masę i koszty.

Stałe przełożenie (i = const):

W przypadku przekładni zębatych i pasowych trudniej jest osiągnąć stabilne przełożenie w dłuższym czasie przy dużych obciążeniach. Przekładnie łańcuchowe dzięki kształtowemu zazębieniu zapewniają stałość przełożenia.

Wyróżniamy kilka rodzajów łańcuchów napędowych

Łańcuchy Nośne (Dźwigowe) – Charakteryzują się dużą wytrzymałością na zerwanie i odpornością na zmęczenie. Przenoszą duże obciążenia w takich urządzeniach jak:

-

- Dźwigi.

- Wciągniki.

- Podnośniki maszynowe.

- transportowe (podnośnikowe);napędowe.

Łańcuchy Transportowe (Podnośnikowe) – Zapewniają możliwość pracy na dużych odległościach przy równoczesnym podnoszeniu lub przesuwaniu ciężarów.Stosowane do przenoszenia ładunków w systemach transportowych i podnośnikowych, takich jak:

-

- Przenośniki taśmowe i kubełkowe (np. zwałowarki węglowe)

- Systemy transportowe w magazynach.

Łańcuchy Napędowe – Używane do przenoszenia mocy w układach napędowych, takich jak:

-

- Napęd rowerów, motocykli i pojazdów.

- Maszyny przemysłowe (tokarki, frezarki, wtryskarki).

- Maszyny rolnicze (kombajny, młocarnie).

Przekładne łańcuchowe – Wady i zalety

Każda przekładnia ma swoje mocne i słabe strony. Poniżej przedstawiliśmy jak się przedstawiają dla przekładni łańcuchowej.

Zalety przekładni łańcuchowych

- Stałość przełożenia: Przekładnie łańcuchowe zapewniają stały stosunek prędkości obrotowych dzięki kształtowemu zazębieniu łańcucha i kół.

- Brak poślizgu: Łańcuchy, dzięki współpracy z zębami kół, eliminują ryzyko poślizgu, co gwarantuje stabilne przenoszenie mocy.

- Małe obciążenie łożysk: Napęd łańcuchowy równomiernie rozkłada siły, minimalizując nacisk na łożyska.

- Łatwy montaż i demontaż: Przekładnie łańcuchowe charakteryzują się prostą konstrukcją przekładni, a to umożliwia szybkie składanie i rozkładanie elementów w razie potrzeby.

- Duża trwałość i zwartość konstrukcji: Łańcuchy są wytrzymałe na zużycie, a ich konstrukcja zajmuje niewiele miejsca w porównaniu z innymi przekładniami.

- Przenoszenie dużej siły obwodowej: Przekładnie łańcuchowe radzą sobie z dużymi obciążeniami, zachowując efektywność i trwałość.

- Przenoszenie napędu na dwa lub więcej wałów przy ich pionowym ustawieniu: Łańcuchy umożliwiają synchronizację i napęd kilku wałów w różnych układach.

- Duża sprawność (η = 96–98%): Dzięki minimalnym stratom energii w przekładni osiągana jest wysoka sprawność mechaniczna.

Wady przekładni łańcuchowych:

- Nierównomierność biegu w przypadku zbyt małej liczby zębów w kole: Mała liczba zębów powoduje większe zmiany kąta zazębienia, co prowadzi do nierównomiernej pracy.

- Duży koszt i dokładność wykonania łańcucha: Produkcja łańcuchów wymaga precyzyjnej obróbki i wysokiej jakości materiałów dla bardzo dużej liczby elementów, z których składa się łańcuch, co zwiększa ich koszt.

- Konieczność smarowania łańcucha: Regularne smarowanie jest niezbędne aby zachować odpopwiednią współpracę powierzchni trących – przenoszących moment. W tym celu stosowane są smary i oleje.

- Konieczność regulacji zwisu: Wymagana jest kontrola napięcia łańcucha. W tym celu stosowane są napinacze.

- Pewna nierównomierność ruchu na skutek układania się łańcucha na wielokącie: Kształt kół powoduje, że łańcuch układa się z niewielkimi odchyleniami, co generuje wibracje i zmienność ruchu. W przypadku niedokłanie wykonanych lub uszkodzonych kół może to doprowadzić do uszkodzenia maszyny.

- Hałas i nierównomierność przenoszenia momentu przy osiach wichrowatych: Nieidealne ustawienie osi prowadzi do hałasu i zmniejszenia efektywności przekładni.

- Niezabezpieczenie innych mechanizmów napędu od przeciążeń: Łańcuchy nie amortyzują przeciążeń, co może powodować uszkodzenia w pozostałych elementach układu.

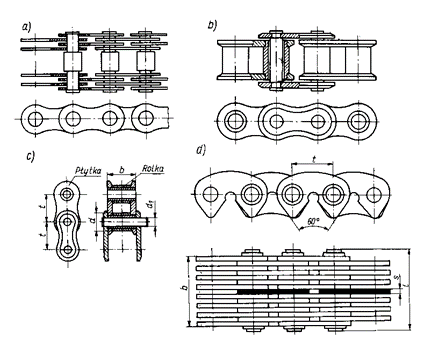

Łańcuchy:

a) sworzniowy,

b) tulejkowy,

c) rolkowy,

d) zębaty

Podział Łańcuchów w zależności od budowy

Łańcuchy można podzielić także pod kątem ich konstrukcji. Wyróżniamy łańcuch płytkowy, sworzniowy, tulejowy, rolkowy i zębaty.

Łańcuch płytkowy – podstawowa grupa łańcuchów napędowych. Ogniwa łańcucha składają się z cienkich płytek stalowych, połączonych przegubowo ze sworzniami (łańcuch Galla).

Łańcuch sworzniowy – składa się z płytek wewnętrznych, osadzonych luźno na czopach sworzni i płytek zewnętrznych, osadzonych na wcisk. Prędkość do 0,5 m/s (znikome zastosowanie).

Łańcuch tulejowy – na sworzeń jest osadzona obrotowo tulejka hartowana. Płytki wewnętrzne są osadzone na wcisk na tulejkę, a płytki zewnętrzne również wciskowo na sworzeń. Prędkość do 15 m/s.

Łańcuch rolkowy – składają się na przemian z ogniw zewnętrznych i wewnętrznych, o konstrukcji podobnej do łańcucha tulejkowego. Wprowadzono dodatkową rolkę obracającą się swobodnie względem tulejki osadzonej na sworzniu.

Łańcuch zębaty – ogniwa złożone są z cienkich płytek (1,5 ¸ 2mm) o specjalnym zarysie ułożonych na przemian parami i połączonych przegubowo. Płytki mają zęby, w których powierzchnie robocze tworzą kąt a = 60°. Jako zabezpieczenie od przesunięć bocznych służą płytki prowadzące umieszczone w środku łańcucha lub po bokach. Biorą one udział w przenoszeniu siły. Pożądana parzysta liczba ogniw.

Przykład oznaczenia łańcucha dla przekładni łańcuchowej:

Łańcuch napędowy tulejkowy o podziałce t = 15 mm, średnicy tulejki d1 = 9 mm, rozstawie płytek wewnętrznych b1 = 14 mm, składający się ze 102 ogniw wraz z ogniwem złącznym prostym, zabezpieczonym zatrzaskiem sprężynującym.

ŁAŃCUCH 15M – 102 PS

P – ogniwo złączne proste;

W – ogniwo wygięte;

S – zatrzask sprężynujący;

Z – zawleczka;

D – drut.

Przekładnie łańcuchowe – Porady eksploatacyjne

Zwiększyć trwałość łańcucha możemy poprzez chronienie go przed pyłem i zanieczyszczeniami (wg możliwości eksploatacyjnych). Na przykład poprzez smarowanie lub osłony. Dodatkowym czynnikiem wpływającym na wytrzymałość zmęczeniową ma odpowiedni stopień zwisu łańcucha, gdyż nie może być on zbyt luźny.

Smarowanie

Smarowanie znacząco wpływa na wydłużenie żywotności elementów, redukcję zużycia oraz zwiększenie wydajności. W zależności od warunków pracy bez osłon, z osłoną, w zamkniętej obudowie) oraz prędkości obwodowej, stosuje się różne metody smarowania. Można to zrobić za pomocą pędzla, olejarki lub przez zanurzenie łańcucha w oleju.

Przekładnie bez osłon, z małą prędkością – zwykle są narażone na kontakt z zanieczyszczeniami, kurzem i wilgocią. Ponieważ brak osłon nie chroni mechanizmu przed wpływem środowiska niezbędne jest smarowanie okresowe.

Przekładnie w obudowie – Są chronione obudową przed zanieczyszczeniami, która minimalizuje wpływ czynników środowiskowych. Ten typ rozwiązania stosuje się przy wyższych wymaganiach dotyczących wydajności i trwałości. smarowanie ciągłe (rozbryzgowe, natryskowe, zanurzeniowe).

- Smarowanie Rozbryzgowe: Olej jest rozpylany na elementy przekładni podczas pracy. Rozbryzg generowany jest przez ruch łańcucha lub specjalne łopatki znajdujące się w układzie.

- Smarowanie Natryskowe: Smarowanie odbywa się poprzez aplikację oleju za pomocą dysz, natryskujących bezpośrednio na łańcuch i zębatki. Metoda ta wymaga pompy oleju i jest stosowana w bardziej zaawansowanych systemach.

- Smarowanie Zanurzeniowe: Dolna część łańcucha zanurzona jest w oleju w specjalnym zbiorniku. Podczas ruchu łańcuch transportuje olej na swoje ogniwa i zębatki.

Koła łańcuchowe

Profil zęba koła łańcuchowego, oraz jego przekrój poprzeczny jest objęty normami ISO 10823, DIN 8188. Ogólne zasady budowy kół, jak przy kołach zębatych i pasowych.

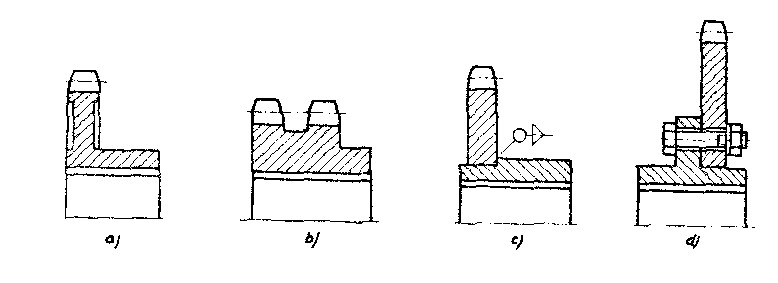

Przykłady kół do łańcuchów

Kształt poprzeczny przekroju koła łańcuchowego zależy od stosunku szerokości wieńca zębatego do średnicy piasty, co ma znaczenie dla zapewnienia odpowiedniej wytrzymałości i stabilności całego elementu. Jeśli grubość wieńca jest zbyt mała w stosunku do średnicy piasty, może to prowadzić do powstawania drgań poprzecznych wieńca koła i wzrostu nacisków powierzchniowych, co negatywnie wpływa na pracę przekładni i może skracać jej żywotność, lub doprowadzić do jej zniszczenia.

Aby zapewnić optymalną trwałość, wieniec koła i piasta mogą być wykonane z różnych materiałów. Taka konstrukcja pozwala na zastosowanie bardziej wytrzymałych materiałów w wieńcu zębatym, który bezpośrednio współpracuje z łańcuchem i jest narażony na większe zużycie, oraz materiałów bardziej odpornych na zmęczenie i obciążenia dynamiczne w piaście. Dzięki temu uzyskuje się korzystny kompromis między trwałością, wagą i kosztami produkcji. Można także zastosować obróbkę powierzchniową w miejscu kontaktu.

Materiały do kół łańcuchowych

Żeliwo szare i modyfikowane – Stosowane głównie w przekładniach wolnobieżnych, gdzie prędkość obwodowa (v) jest mniejsza niż 3 m/s.

Stale węglowe i niskostopowe – Idealne do przekładni średnio- i szybkobieżnych, gdzie wymagana jest duża odporność na ścieranie i obciążenia dynamiczne.

- St5, St6: Stale konstrukcyjne o umiarkowanej wytrzymałości, stosowane w mniej wymagających układach.

- 40Cr, 40NiCr: Stale niskostopowe zawierające chrom i nikiel, charakteryzujące się większą wytrzymałością i twardością po obróbce cieplnej.

- Przekładnie szybkobieżne powinny mieć twartość powierzchni roboczej: HRC > 45

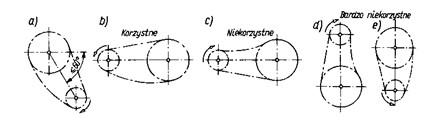

Regulacja zwisu łańcucha

Regulacja zwisu łańcucha:

Osie kół należy umieszczać w płaszczyźnie poziomej lub pod kątem 60°. tak aby część czynna cięgna była na górze.

Prawidłowe napięcie wstępne łańcucha zapewnia zgodność teoretycznej (wg wymiarów przekładni) i rzeczywistej długości łańcucha. Aby zapewnić poprawne ukłożenie się łańcucha, należy zapewnić zwis (1÷ 2%)a.

W praktyce napięcie często jest wynikiem ciężaru łańcucha i prawidłowego ułożenie kół.

Regulacja – przez przesuwanie osi koła, zastosowanie rolek napinających, wyrzucanie ogniw (skrócenie do 1,5% L) – nie więcej niż dwa ogniwa.

Obliczanie przekładni łańcuchowych

Przy doborze liczby zębów kierować się należy następującymi zaleceniami krok po kroku:

1. Dobór zębów w małym kole w zależności od prędkości liniowej przekładni łańcuchowej

z = 6 ÷10 – napęd ręczny

z = 8 ÷ 10 v < 1 m/s

z = 11 ÷ 13 – v < 4 m/s , t < 20 mm

z = 14 ÷ 16 – v < 7 m/s , spokojna praca

- Zbyt mała liczba zębów na z1 spowoduje nierównomierność biegu, przeciążenie i hałas;

- Zbyt duża liczba zębów na z2 spowoduje, że przy wydłużeniu łańcucha nastąpi jego zeskakiwanie;

2. Dobór liczby zębów w zależności od przełożenia przekładni łańcuchowej

W tym przypadku dobiera się według tablic np. PN-73/M-84161(przełożenie i jest ograniczone przez z1 min i z2 max);

3. Dobór podziałki t łańcucha

Przedziałkę t – czyli odległość między ogniwami dobieramy wg katalogu np. DIN 8187 / ISO R606-1984 (przekładnia szybkobieżna, t – możliwie małe);

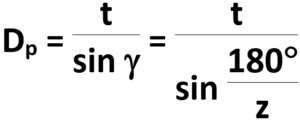

Dobór średnicy podziałowej (łańcuch tulejkowy, rolkowy) wyznaczamy z zależności:

Rozstaw osi kół: a – wg założeń konstrukcyjnych. Im mniejsze a, tym większy kąt opasania, który zaleca się aby był α = 120°. W praktyce można zastosować :

a = (30 ¸ 50)t

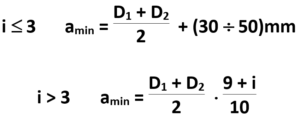

8. Gdy α > 120° przyjmuje się a w zależności od przełożenia:

Gdzie:

D1, D2 – średnice zewnętrzne kół łańcuchowych.

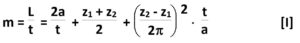

9.Długość łańcucha L i liczba ogniw są związane zależnością:

skąd:

L = m · t

We wzorze [I] wykorzystano uproszczenie: π· D = z · t

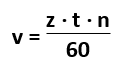

4. Wyznaczenie średniej prędkości łańcucha:

n – prędkość obrotowa

n – prędkość obrotowa

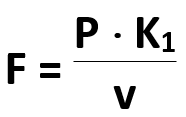

5. Wartość siły obwodowej:

gdzie:

P – przenoszona moc;

v – prędkość łańcucha;

K1 – współczynnik zależny od warunków pracy k1 = (0,63 ÷4,55).

6.Obliczenia wytrzymałościowe łańcuchów

Łańcuchy liczy się na zerwanie oraz naciski powierzchniowe – Obliczenia można zrealizować zgodnie z normą PN – 81/M – 04100

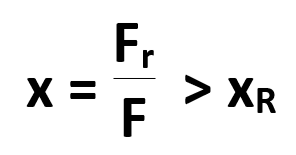

W praktyce obliczenia sprowadzają się do sprawdzenia warunku:

gdzie:

x – współczynnik bezpieczeństwa;

xR – wymagany współczynnik bezpieczeństwa (xR > 5);

Fr – obciążenie zrywające;

F – siła obciążająca łańcuch