Przekładnie – informacje ogólne i podstawowe parametry przekładni

Czym jest przekładnia i jak działa

Przekładnie to mechanizmy, służące do zmiany parametrów ruchu i energii mechanicznej. Przekładnie przenoszą moment obrotowy z jednostki napędowej (np. silnik) na element odbiorczy (np. koło, śrubę). Przekładnie umożliwiają dopasowanie charakterystyk napędu (np. silnika elektrycznego, hydraulicznego lub spalinowego) do wymagań maszyny roboczej – urządzenia odbierającego energię z silnika. Elementem mechanicznym służącym do połączenia ze sobą przekładni i jednostki napędowej jest sprzęgło. Są stosowane w różnych urządzeniach, od prostych maszyn ręcznych po zaawansowane układy w przemyśle lotniczym, motoryzacyjnym i energetycznym. Podstawowymi rolami przekładni w układach mechanicznych są :

Zmiana prędkości i momentu obrotowego – Przekładnie zazwyczaj służą do zmiany prędkości i momentu obrotowego. Mogą zarówno zmniejszać jak i zwiększać prędkość obrotową w zależności od wymagań aplikacji. Na przykład, przekładnie redukcyjne zmniejszają prędkość, zwiększając jednocześnie moment obrotowy. Zmniejszenie prędkości obrotowej wiąże się z proporcjonalnym wzrostem momentu obrotowego, co jest korzystne w przypadku maszyn wymagających dużej mocy napędowej. Przekładnie zwiekszające prędkość i zmniejszające moment obrotowy wału nazywane są przekładanimi multiplikacyjnymi. W zależności od zastosowania, przekładnie mogą być projektowane jako lekkie i kompaktowe (np. w motoryzacji) lub masywne i wytrzymałe (np. w energetyce wiatrowej).

Zmiana Kierunku Ruchu – Przekładnie, takie jak stożkowe lub planetarne, mogą zmieniać kierunek ruchu obrotowego osi, umożliwiając pracę w skomplikowanych układach ze zmianą obrotu osi.

Rodzaje Przekładni i Ich Przeznaczenie

Przekładnie Zębate – Używane w precyzyjnych układach o wysokiej sprawności. Stosowane są szeroko w motoryzacji, robotyce i maszynach przemysłowych.

Przekładnie Ślimakowe – Używane do przekazywania dużych momentów przy małych prędkościach. Można je znaleźć w podnośnikach, dźwigach i systemach regulacji pozycji.

Przekładnie Planetarne – Są bardzo kompaktowe i wytrzymałe. Szeroko stosowane w automatycznych skrzyniach biegów oraz maszynach budowlanych.

Przekładnie Bezstopniowe (CVT) – Umożliwiają płynną zmianę parametrów ruchu bez skoków przełożenia. Często wykorzystywane w pojazdach oraz urządzeniach wymagających zmiennej dynamiki pracy.

Przekładnie Pasowe – Służą do przenoszenia momentu obrotowego i mocy za pomocą elastycznego pasa pomiędzy kołami pasowymi. Charakteryzują się prostotą konstrukcji, cichą pracą i możliwością pracy na dużych odległościach osiowych.

Przekładnie cierne – Służą do przenoszenia momentu obrotowego i mocy za pomocą siły tarcia występującej bezpośrednio między powierzchniami dwóch kół lub tarcz, dociśniętych do siebie. Umożliwiają płynną regulację przełożenia i cichą pracę.

Przekładnia Falowa (przekładnia harmoniczna)

Przekładania falowa to przekładnia, która do przenoszenia momentu obrotowego i mocy używa odkształcalnego pierścienia wewnętrznego współpracującego z generatorem fal oraz sztywnym kołem zewnętrznym. Umożliwia niezwykle wysoką precyzję, kompaktową zabudowę oraz możliwość uzyskania bardzo dużych przełożeń w jednym stopniu przekładni.

Przekładania falowa składa się z 3 podstawowych elementów umożliwiających realizację przełożenia.

Flexspline – cienkościenny odkształcalny pierścień posiadający po zewnętrznej stronie zęby nachodzące na sztywne koło, który dzięki elastycznemu odkształceniu umożliwia współpracę z kołem sztywnym.

Generator fal – Zazwyczaj Eliptyczny element obracający się wewnątrz flexspline. Obracając się deformuje jego powierzchnię i powoduje zazębianie w dwóch punktach na sztywnym pierścieniu zewnętrznym.

Sztywne koło zewnętrzne– Stacjonarny lub obracający się element z uzębieniem wewnętrznym, współpracujący z flexspline.

Podstawowe parametry Przekładni Mechanicznej

Przełożenie

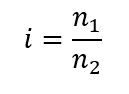

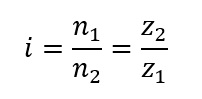

Przełożenie to współczynnik określający stosunek prędkości obrotowych lub momentów obrotowych kół – napędowego i napędzanego. Określa on w jaki sposób przekładnia modyfikuje parametry ruchu.

Dla kół zębatych

n_1 – prędkość obrotowa koła napędzającego

n_2 – prędkość obrotowa koła napędzanego

z_1 – liczba zębów koła napędzającego (w przypadku przekładni zębatych)

z_2 – liczba zębów koła napędzanego (w przypadku przekładni zębatych)

Sprawność

Sprawność jest parametrem fizycznym opisującym straty energii. W przypadku przekładni mechanicznej opisuje on straty energii (jakże by inaczej) mechanicznej. Przekładnie składają się z wielu elementów, między którymi następuje wymiana energii – np. poprzez tarcie. Tarcie generuje ciepło, które jest rozpraszane w układzie. Ciepło i odkształcenia materiału w trakcie przekazywania momentu „są” stratami energii, które nie są przekazywane dalej na maszynę roboczą. Sprawność jest zależna od czynników takich jak rodzaj przekładni, materiału, jakości wykonania oraz smarowania przekładni. Przekładnie mechaniczne posiadające najwyższą sprawność to przekładnie zębate (do 98%). Mniej efektywne są kolejno pasowe ~90%, cierne ~(80%-90%) i hydrauliczne ~(80%-90%) .

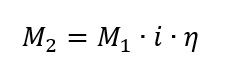

Moment obrotowy

η – sprawność układu (wyrażona jako ułamek dziesiętny np. dla przekładni zębatych można założyć η = 0.98)

M_1 – moment koła napędzającego

M_2 – moment koła napędzanego

i – przełożenie

– Projektowanie przekładni krok po kroku

Poniżej przedstawione zostaną etapy projektowania przekładni – każdej. Stanowi to ogólny ogląd na proces projektowania.

1. Na wstępie należy zweryfikować wymagania i warunki brzegowe dla przekładni takie jak:

Moc wejściowa i wyjściowa (P): moc przenoszona przez napęd i niezbędna do pracy maszyny roboczej

Prędkość obrotowa na wejściu i wyjściu (n1, n2): liczba obrotów na minutę (obr/min).

Moment obrotowy (M1, M2):

Przełożenie (i) stosunek prędkości wejściowej do wyjściowej.

Uwzględnienie sprawności

kompaktowość, cicha praca czy wymagania wytrzymałościowe.

2. Wybór rodzaju przekładni

Na podstawie danych wejściowych i warunków pracy należy wybrać typ przekładni np. Zębata, pasowa, cierna, hydrauliczna itp.

3. Obliczenia wstępne dla przekładni

Przełożenie przekładni – musimy określić jakie przełożenie chcemy uzyskać

Moment wyjściowy (M2) – Należy sprecyzować jaki moment wyjściowy uzyskamy za pomocą naszej przekładni

Siły na kołach, wale i łożyskach

4. Projektowanie elementów przekładni

Na tym etapie należy określić wymiary elementów przekładni w oparciu o wymagania wytrzymałościowe i technologiczne:

Dobór odpowiednich materiałów dla kół, wałów i innych elementów.

Dla przekładni zębatej należy określić na początku projektowania:

Średnice kół powinny być dopasowywane do wymagań przełożenia oraz przestrzeni dostępnej w układzie.

Wielkość i geometria zębów oraz rozmiar kół zębatych tak aby były zdolne do poprawnego przeniesienia obciążeń.

Dla przekładni pasowej należy określić na początku projektowania:

Dobór rodzaju pasa (klinowy, zębaty, płaski) w zależności od przenoszonej mocy, prędkości i obciążeń.

Średnice kół. Należy dobrać je tak aby spełniały wymagane przełożenie i mieściły się w określonych wymiarach przekładni.

Projektowanie naciągu pasa: Należy obliczyć minimalna siłę naciągu, która zapewnia odpowiednie przeniesienie mocy bez poślizgu.

5. Wytrzymałość przekładni i układów napędowych.

Weryfikacja wytrzymałości elementów przekładni ma na celu sprawdzenie, czy zaprojektowane elementy są w stanie wytrzymać przewidywane obciążenia bez uszkodzeń:

Dodatkowo dla kół zębatych należy wziąć pod uwagę: wytrzymałość zębów na naciski i zmęczenie materiału, aby zapewnić trwałość przekładni podczas długotrwałego użytkowania. Dodatkowo należy przeprowadzić obliczenia wytrzymałościowe ścinania zębów.

6. Współpraca Kół z wałami i łożyskami:

Projektowanie wałów w zależności od kryterium. Np. Wytrzymałość wałów na momenty zginające, skręcające i siły działające wzdłuż osi. Lub sztywność wału. Można oba.

Projektowanie węzła łożyskowego, w którym sprawdza się trwałość i układ łożysk.

7. Uwzględnienie smarowania i tolerancji montażowych