Przekładnie pasowe – informacje podstawowe

Spis treści

Charakterystyczne cechy przekładni pasowej

-

Zalety przekładni pasowej:

-

Wady przekładni:

Podział pasów przekładni pasowych (cięgnowych)

Przykłady oznaczeń przekładni pasowych

Wstępny naciąg pasa

Koła pasowe przekładni pasowej

-

Koła pasowe przekładni pasowej

Pasy płaskie

-

Wymagania wobec pasów płaskich

-

Czynniki wpływające na wybór materiału pasa

-

Metody łączenia pasów płaskich

-

Materiały stosowane na pasy płaskie

Pasy Okrągłe

Pasy zębate

Wytrzymałość pasów

Charakterystyczne cechy przekładni pasowej

Przekładnia pasowa to mechanizm przenoszenia ruchu obrotowego i mocy między dwoma lub więcej kołami pasowymi za pomocą elastycznego cięgna w postaci pasa. Jej zasada działania opiera się na tarciu między powierzchnią pasa a powierzchniami kół pasowych lub na kształtowym zazębieniu (w przypadku pasów zębatych). Moc zatem i moment obrotowy przenoszony jest za pomocą sił tarcia lub przez zazębianie się koła z cięgnem. Przekładnie pasowe znajdują swoje zastosowanie w wielu dziedzinach przemysłu, takich jak:

- Napędy maszyn przemysłowych (obrabiarki, pompy).

- Układy napędowe w pojazdach (rozrząd).

- Transportery taśmowe w liniach produkcyjnych.

Zalety przekładni pasowej:

-

- zapewnienie płynności ruchu i cichobieżności

- zabezpiecza mechanizm napędu przed nadmiernymi przeciążeniami (poślizg);

- umożliwia dowolność rozstawu kół (do 15 metrów dla przekładni z pasem, do 8 metrów dla przekładni łańcuchowych);

- przenoszenie różnych mocy (do 1500 kW dla przekładni pasowej) (do 3500 kW przekładni łańcuchowej);

- Różne prędkości liniowe do 15m/s dla przekładni łańcuchowej, do 50m/s dla przekładni pasowej.

Wady przekładni:

-

- przekładnie pasowe zajmują dużo miejsca (mniej miejsca zajmują łańcuchowe, jednak dalej znacznie więcej niż przekładnie zębate)

- wyciąganie i niszczenie pasa – Pas jest mniej trwały niż koła zębate lub koła cierne.

- duże naciski na wały i łożyska – spowodowane napięciem pasa;

- niezbyt wysoka sprawność;

- elektryzacja pasa – obracający i ocierający o koło pas ma tendencję do zbierania ładunków elektrycznych. Mogą one być szkodliwe dla nowoczesnej elektroniki lub w przypadku pyłów doprowadzić do niekontrolowanego zapłonu.

- niestałość przełożenia.

Podział pasów przekładni pasowych (cięgnowych)

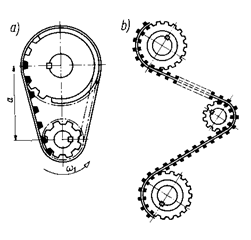

Przekładnie pasowe dzielimy w zależnośći od rodzaju cięgna (pasa):

-

- Pasy płaskie: Pasy płaskie z gładką powierzchnią.

- Pasy klinowe: rowki w kształcie litery V dopasowane do profilu pasa.

- Pasy zębate: specjalne uzębienie na kole zapewniające kształtowe przeniesienie momentu

- Pasy okrągłe: o okrągłym przekroju

- Łańcuchowe : Pas w tym przypadku ma formę łańcucha – na przykład płytkowy, zębaty).

Przykłady oznaczeń przekładni pasowych

Przykład oznaczenia pasów klinowych o przekroju C i L =2000[mm].

Dla pasa pojedynczego:

pas klinowy C 2000 PN-66/M-85201

;dla zespołu pięciu pasów klinowych pracujących w przekładni:

zespół pasów klinowych 5 C 2000 PN-66/M-85201

Przykład oznaczenia wieńca koła rowkowego z pięcioma rowkami wielkości C o średnicy skutecznej dp =315[mm].

Wieniec rowkowy 5 C 315 PN-66/M-85202

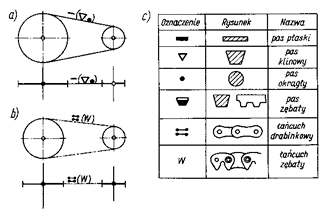

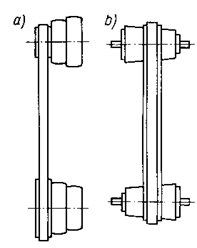

Przekładnie cięgnowe: a) z pasem płaskim, klinowym lub okrągłym

b) łańcuchowe

c) rodzaje pasów i łańcuchów

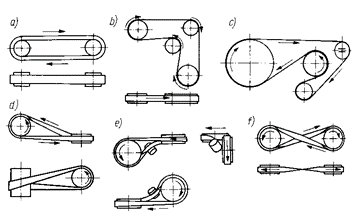

Przkekładnie pasowe możemy także podzielić w zależności od układu przekładni w jakim pracują:

- przekładnie otwarte (z przesuwną rolką kierującą, z rolkami kierującymi);

- pokrzyżowane (z rolką kierującą lub bez);

- przekładnie skrzyżowane (gdy następuje zmiana kierunku obrotu

Rodzaje przekładni pasowych:

a), b), c) otwarte

d), e) pokrzyżowane

f) skrzyżowane

Wstępny naciąg pasa

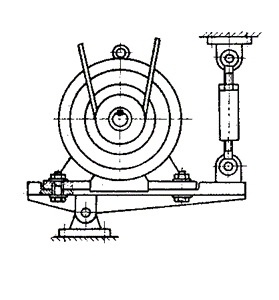

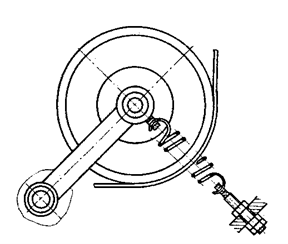

Wstępny naciąg pasa to siła, z jaką pas jest naprężany przed rozpoczęciem pracy przekładni pasowej aby zapewnić odpowiednie tarcie między pasem a kołami pasowymi, umożliwiając efektywne przenoszenie mocy i momentu obrotowego. Regulacja napięcia pasa może być realizowana w sposób ciągły lub okresowy. Ciągły polega na napinaniu pasa przez cały czas pracy, natomiast okresowy polega na regularnym napinaniu pasa do pożądanej wartości siły. Co jakiś czas pas się luzuje i należy powtórzyć czynność. Naciąg wstępny pasa może być zrealizowany poprzez zastosowanie dodatkowych elementów mechanicznych takich jak:

Rolki napinające – elementy zwiększające naciąg pasa i kąt opasania.

Rolki kierujące – elementy zmieniające kierunek pasa. powodują uzyskanie odpowiedniego toru biegu pasa.

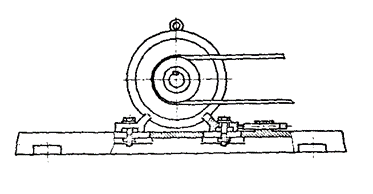

Mechanizm cięgnowy bez ciągłego napięcia pasa

mechanizmy cięgnowe ze stałym napinaniem pasa

Zmiana prędkości obrotowej w przekładniach pasowych może przebiegać w sposób ciągły lub skokowo.

Przekładnie pasowe o zmiennym przełożeniu:

a), skokowo

b) w sposób ciągły

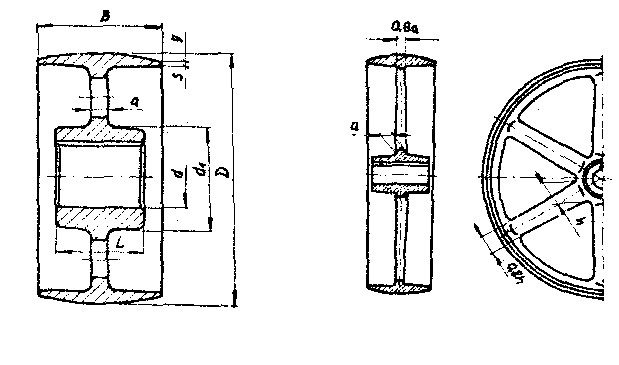

Koła pasowe przekładni pasowej

Koła pasowe sa elementem przekładni pasowej służącym do przenoszenia momentu obrotowego i mocy za pomocą pasa, opasającego ich powierzchnię.

Konstrukcja przekładni pasowej uwarunkowana jest średnicą kół, bezpośrednio związaną z przełozeniem i parametrami ruchu.

Zalecane średnice kół pasowych

Średnice kół staramy się dobrać z szeregu średnic normalnych: 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 315, 400, 500, 560, …. , 4000 [mm]

Maksymalne prędkości liniowe kół wykonanych z różnych materiałów

- dla kół żeliwnych v < 30 m/s;

- dla kół staliwnych v < 45 m/s;

- stal zwykła v < 60 m/s;

- stopy lekkie v < 80 m/s;

- stal stopowa lub duraluminium v < 100 m/s;

- tekstolit v < 25 m/s;

- drewno v < 15 m/s.

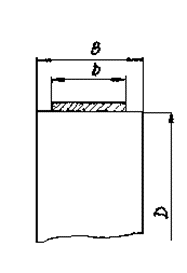

Szerokość wieńca dla koła pasowego

Szerokość koła pasowego stalamy z zależności:

B = 1,1b + ( 5 ¸ 15) mm – przekładnie otwarte, przy b = (30 ¸ 90) mm

B = 1,4b + 10 mm – przekładnie półskrzyżowane i skrzyżowane, przy b = (30 ¸ 90) mm

B = b + 10 mm, przy b = (100 ¸ 275) mm

B = b + 25 mm , przy b = (300 ¸ 550) mm

B = b + 50 mm

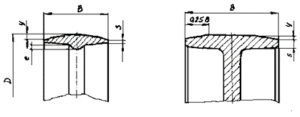

Koła pasowe wypukłe

Koła pasowe wypukłe to koła, których wypukły kształt zapobiega spadaniu pasa. W przekładniach wolno- i średniobieżnych wypukłość dotyczy zazwyczaj jedynie większego koła. Natomiast w przekładniach szybkobieżnych oba koła mają wieńce o wypukłym profilu. W niektórych przypadkach koło wypukłe zastępuje się kołem z obrzeżami stożkowymi, co jest prostszym rozwiązaniem, szczególnie przy szerokich wieńcach. Powierzchnia zewnętrzna wieńca powinna cechować się chropowatością nie większą niż Ra = 2,5um.

y = (0,01 ¸ 0,02)B

s = 0,005D + (3 ¸ 5) mm – dla kół żeliwnych

s = 0,002(D + 2b) + 3 mm – dla kół stalowych

- grubość brzegu wieńca koła pasowego s = 0,005D + 3 mm

- średnica piasty koła pasowegod1 = (1,8 ¸ 2)d

- długość piasty koła pasowegoL = (1,5 ¸ 2)d; dla B < 1,5d

L = B

- grubość tarczy koła pasowego a = (0,25 ¸ 0,35)d – minimum 8 mm

- zgrubienie wieńca koła pasowego e = s + 0,02 B

Koła pasowe żeliwne o średnicach D < 280 mm wykonywane są jako tarczowe.

B≤300[mm] ramiona rozmieszczamy w jednym rzędzie, koła szersze w dwurzędach. Liczba ramion zależna od średnicy koła – do 500[mm] – 4 ramiona;

- od 500 do 1600[mm] – 5 ramion;

- od 500 do 600[mm] – koła spawane.

Pasy płaskie

Pasy płaskie to jeden z rodzajów cięgien stosowanych w przekładniach pasowych.

Wymagania wobec pasów płaskich

Aby pasy płaskie działały efektywnie i niezawodnie, muszą spełniać następujące kryteria:

Mocne sprzężenie z kołem pasowym:

Tarcie między pasem a powierzchnią koła powinno być wystarczające, aby zapobiegać poślizgowi.

Wysoka sprawność przekładni:

Minimalne straty energii podczas przenoszenia mocy.

Odporność na obciążenia i długowieczność:

Pas powinien być wytrzymały i odporny na zużycie podczas intensywnej eksploatacji.

Czynniki wpływające na wybór materiału pasa

Dobór materiału pasa zależy od warunków eksploatacyjnych i wymagań aplikacji, takich jak:

Warunki pracy – Obciążenie, temperatura, wilgotność, obecność substancji chemicznych.

Wymiary pasa – Szerokość, grubość i długość.

Średnica kół pasowych

Materiał – musi być odpowiednio elastyczny, aby pracować z kołami o różnych średnicach.

Prędkość obrotowa– Wyższe prędkości wymagają bardziej wytrzymałych i odpornych na rozciąganie materiałów.

Środowisko pracy – Odporność na czynniki zewnętrzne, takie jak wilgoć, oleje czy pył.

Metody łączenia pasów płaskich

Pasy płaskie mogą być produkowane jako zamknięte (bez końców) lub wymagają łączenia na miejscu. Sposoby łączenia obejmują:

Zszywanie – Wykonywane za pomocą troków lub dratwy, w układzie czołowym lub zakładkowym.

Klejenie lub klejenie połączone ze zszywaniem – Zapewnia mocne i trwałe połączenie końców pasa.

Elementy metalowe – Stosowane w niektórych systemach jako szybkie i łatwe rozwiązanie.

Spawanie lub zgrzewanie – Technika dedykowana głównie pasom metalowym lub z tworzyw sztucznych.

Materiały stosowane na pasy płaskie

W zależności od zastosowania i wymagań, pasy płaskie są wytwarzane z różnych materiałów, takich jak:

Skóra – Obecnie rzadko stosowana ze względu na wysoką cenę.

Guma – Często w połączeniu z tkaniną bawełnianą i warstwą gumy nośnej.

Balat lub naturalny kauczuk – Materiały elastyczne i wytrzymałe.

Bawełna i wełna – Tradycyjne materiały, obecnie rzadziej używane.

Tworzywa sztuczne – Poliamid z wtopionymi linkami stalowymi dla zwiększenia wytrzymałości.

Stal – Stosowana w pasach o małym przekroju i dużej wytrzymałości.

Tkaninowo-gumowe – Składające się z kilku warstw gumy i tkanin, zapewniające dobrą elastyczność i trwałość.

Niektóre pasy tekstylne oraz z tworzyw sztucznych są produkowane jako zamknięte, dostępne w standardowych długościach handlowych. Pasy, które nie są bez końca, wymagają połączenia ich końców przed montażem lub w trakcie instalacji.

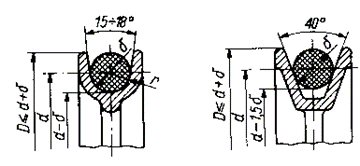

Pasy okrągłe

Pasy okrągłe mają okrągły przekrój poprzeczy. Są stosowane wyłącznie do przenoszenia bardzo małych mocy, a więc w przypadkach, gdy zależy nam przede wszystkim na otrzymaniu przekładni o lekkiej budowie i stosunkowo niewielkich wymiarach. Pasy okrągłe są wykonywane z nici bawełnianych, tworzyw sztucznych poliamidowych lub ze skóry; średnice pasów wynoszą 3 ÷10 mm .

Stosuje się koła z rowkiem półokrągłym o promieniu równym promieniowi pasa lub koła z rowkiem trapezowym o kącie rozwarcia 40°.

Pasy zębate

stanowią specjalną odmianę przekładni pasowych, ponieważ pasy są powiązane kształtowo z kołami, co upodabnia je do przekładni łańcuchowych. Przekładnie te nie wymagają wstępnego napinania pasa i pozwalają na uzyskanie przełożeń do i = 30. Przy i > 3,5. Duże koło może być gładkie.

Pasy zębate wykonuje się ze sztucznej gumy (np. neoprenowej) lub z poliuretanu, odznaczających się bardzo dobrymi własnościami sprężystymi i odpornością chemiczną. Warstwę nośną w tych pasach stanowią linki stalowe lub poliamidowe.

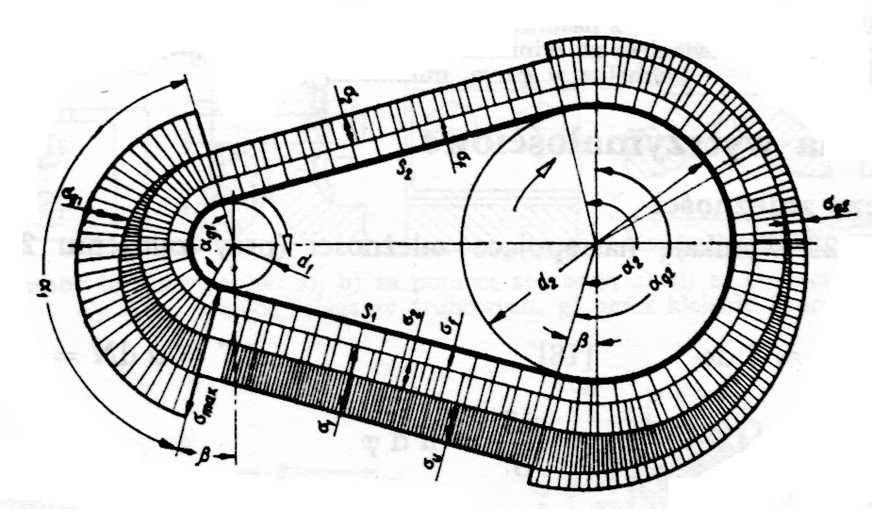

Wytrzymałość pasów

Wytrzymałość pasa liczymy z warunku wytrzymałości na dopuszczalne naprężenia materiału pasa.

Naprężenia w pasie powstają w wyniku działania sił:

- rozciągających

- zginających

- bezwładności – pod wpływem siły odśrodkowej.

Rozkład naprężeń panujących w pasie.

Naprężenia rozciągające można opisać poniższym w zorem:

![]()

Naprężenia zginające – występują w pasie przy jego wejściu i schodzeniu z koła pasowego.

Aby obliczenia miały sens musimy założyć, że odkształcenia wywołane zginaniem mieszczą się w granicach odkształceń sprężystych.

Wartość naprężeń zginających w pasie wyznaczamy na podstawie prawa Hooke’a. Traktując pas jako element jednowymiarowy – liniowy ciągły.

![]()

gdzie:

Eg – moduł sprężystości (Moduł Younga) pasa przy zginaniu.

Z wzoru wynika, że największe naprężenia zginające występują w małym kole. Dlatego dążymy do doboru:

![]()

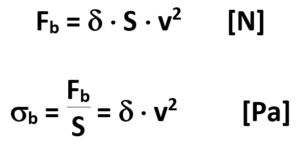

Obciążeniem powodującym powstawanie w pasie dodatkowych naprężeń rozciągających są siły bezwładności (siły odśrodkowe) Fb.

gdzie:

δ – (delta) – gęstość materiału pasa [kg/m3];

S – pole przekroju pasa [m2];

v – prędkość pasa [m/s];

Fb – siła bezwładności.

Wartość naprężeń σb wywrze swój wpływ na wytrzymałość pasa. przy v > 30 m/s. W przypadku małych prędkości obrotowych v < 10 m/s – naprężenia wywołane siłami bezwładności możemy pominąć.

Warunek wytrzymałości pasa:

σ = σ1 + σgmax + σb ≤ kr