Połączenia wielowypustowe

Spis treści

Czym są połączenia wielowypustowe

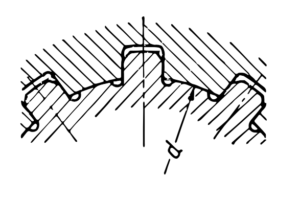

Połączenia wielowypustowe to połączenia mechaniczne, które umożliwiają przenoszenie momentu obrotowego pomiędzy wałem a piastą. Połączenie wielowypustowe składa się z wielu koncentrycznie ułożonych wokół osi wału wypustów (zębów), które są rozmieszczone równomiernie i osadzone są w rowkach na piastach.

Wypusty mogą mieć różne kształty, np. trapezowe, prostokątne, ewolwentowe.

Połączenia wielowypustowe znajdują zastosowanie w mechanizmach, gdzie konieczne jest precyzyjne przenoszenie momentu obrotowego oraz w układach przeniesienia napędu, takich jak skrzynie biegów, układy kierownicze.

Wady i zalety połączenia wielowypustowego

Zalety:

- Zdolność przenoszenia obciążeń zmiennych,

- Centrowanie piasty w czopie,

- Łatwość montażu i demontażu,

- Łatwość wykonania i produkcji (jednostkowej i małoseryjnej),

- Możliwość przenoszenia siły wzdłużnej

Wady:

- Brak naprężeń montażowych,

- Brak pełnej normalizacji kształtu i pasowania

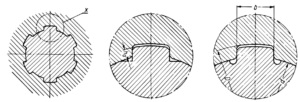

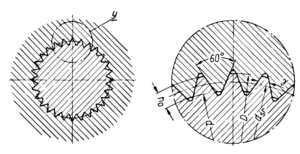

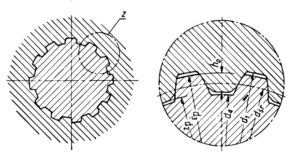

Zarysy wielowypustów stosowane w praktyce.

a) proste zarysy boków

b) wielokarbowe

c) ewolwentowych

Kształty wypustów (zarysy) dobiera się w zależności od rodzaju środkowania (centrowania czopa w piaście) i sposobu obróbki.

Wyróżnia się centrowanie za pomocą:

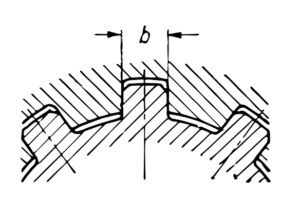

| Bocznych powierzchni wypustu b |  |

| Średnicy zewnętrznej wypustu D – obróbka kształtowa |  |

| Średnicy wewnętrznej wypustu d – najczęściej stosowana metoda. – obróbka obwiedniowa |  |

Główne wymiary Zarysów połączeń wielowpustowych :

Dla zarysów prostych –

| Liczba wypustów | d [mm] |

D [mm] |

b [mm] |

| 6 | 23 | 26 | 6 |

| 26 | 30 | 6 | |

| 28 | 32 | 7 | |

| 8 | 32 | 36 | 7 |

| 36 | 40 | 7 | |

| 42 | 46 | 8 | |

| 46 | 50 | 9 | |

| 52 | 58 | 10 | |

| 56 | 62 | 10 | |

| 62 | 68 | 12 | |

| 10 | 72 | 78 | 12 |

| 82 | 88 | 12 | |

| 92 | 98 | 14 | |

| 102 | 108 | 16 | |

| 112 | 120 |

18 |

Połączenia wielowypustowe – obliczania

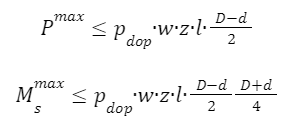

Warunkiem obliczeniowym wypustów jest wytrzymałość zęba (wypustu) na naciski dopuszczalne

Obciążenie maksymalne dopuszczalne, przypadające na jeden ząb połączenia wielowypustowego

z – liczba zębów

w – współczynnik wożenia – o wartości 0,75. Opisuje on przenoszalność obciążenia przez zęby spowodowaną nierównomiernością obróbki. Oznacza, że 75% powierzchni zębów bierze udział w przenoszeniu obciążeń

l – długość czopa przenosząca obciążenie

Pmax – maksymalna siła

p_dop – naciski dopuszczalne (uwarunkowane właściwościami materiałowymi i współczynnikiem bezpieczeństwa)

D – średnica zewnętrzna obrysu wypustów

d – Średnica wewnętrzna obrysu wypustów

Dopuszczalne naciski na połączeniach wielowypustowych

1) Dla obciążeń uderzeniowych kierunkowo- zmiennych z ograniczonym smarowaniem, małej dokładności wykonania

2) Dla obciążeń zmiennych ze standardowym smarowaniem, dla materiałów o średniej wytrzymałości i obróbce

3) Dla obciążeń jednokierunkowych i dobrego smarowania, dla materiałów o wysokiej wytrzymałości i dobrej obróbce

| Rodzaj połączenia | Warunki pracy | Powierzchnie robocze czopa nieutwardzone [MPa] | Powierzchnie robocze czopa ulepszone lub hartowane [MPa] |

| Połączenie spoczynkowe czopu z piastą |

1) 2) 3) |

~35-50 ~60-100 ~80-120 |

~40-70 ~100-140 ~120-200 |

| Połączenia przesuwne czopu z piastą bez obciążenia |

1) 2) 3) |

~15-20 ~20-30 ~25-40 |

~20-35 ~30-60 ~40-70 |

| Połączenia przesuwne czopu z pisatą pod obciążeniem |

1) 2) 3) |

– – – |

~3-10 ~5-15 ~10-20 |

Tabela pozyskana z „Podstawy konstrukcji maszyn, Witold Korewa, 1965”