Wytrzymałość na rozciąganie, skręcanie, ścianie oraz zginanie

Wytrzymałość materiałów jest kluczowym aspektem w dziedzinie inżynierii, mającym zasadnicze znaczenie dla zapewnienia bezpieczeństwa i trwałości różnorodnych konstrukcji, od prostych narzędzi codziennego użytku po zaawansowane systemy inżynieryjne. Wytrzymałość na rozciąganie, ściskanie, skręcanie czy zginanie to kluczowe właściwości mechaniczne, odgrywające zasadniczą rolę w analizie i projektowaniu elementów konstrukcyjnych. Jest to zdolność materiału do opierania się działaniu sił zewnętrznych bez uszkodzenia, nieodwracalnej deformacji czy złamania, co jest niezbędne dla utrzymania integralności strukturalnej podczas użytkowania.

Zrozumienie, jak materiały reagują na różnorodne rodzaje obciążeń – rozciąganie, skręcanie, ściskanie oraz zginanie – jest kluczowe dla każdego projektanta i inżyniera. Wytrzymałość na rozciąganie definiuje się jako opór materiału wobec sił działających na jego rozciągnięcie wzdłuż osi, co ma bezpośredni wpływ na wybór materiałów dla takich elementów jak liny czy belki. Z kolei skręcanie dotyczy zdolności materiału do wytrzymywania torsji, a ściskanie odnosi się do jego odporności na siły redukujące jego wymiary. Zginanie, natomiast, jest związane z reakcją materiału na siły zewnętrzne próbujące zmienić jego kształt poprzez zakrzywienie.

Niewłaściwe zrozumienie tych właściwości może prowadzić do poważnych awarii konstrukcyjnych, zagrażając bezpieczeństwu ludzi i majątku. Przykładowo, nieadekwatna wytrzymałość na rozciąganie w elementach nośnych może skutkować ich pęknięciem pod obciążeniem, co może prowadzić do katastrofalnych konsekwencji, jak zawalenie się konstrukcji.

Badania nad wytrzymałością materiałów rozpoczęły się wieki temu, kiedy to bez współczesnych narzędzi analitycznych starożytni budowniczowie musieli polegać na obserwacji i doświadczeniu, by wybierać materiały odpowiednie dla swoich konstrukcji. Dziś, dzięki postępowi naukowemu i technologicznemu, inżynierowie dysponują zaawansowanymi metodami analizy i symulacji, które umożliwiają precyzyjne przewidywanie zachowania materiałów pod wpływem rozmaitych obciążeń, co ma kluczowe znaczenie dla projektowania bezpiecznych i niezawodnych konstrukcji.

Spis treści

Wytrzymałość na rozciąganie w wytrzymałości materiałów i zasada superpozycji

-

Naprężenie rozciągające

-

Odkształcenie rozciągające

-

Statyczna próba rozciągania

-

Wytrzymałość na rozciąganie

-

Zasada superpozycji

Ścinanie w wytrzymałości materiałów

-

Dla przekroju prostokątnego

-

Dla przekroju kołowego

Skręcanie w wytrzymałości materiałów

-

Odkształcenia w pręcie skręcanym

-

Naprężenia maksymalne przy skręcaniu pręta

-

Kąt skręcania pręta skręcanego

-

Skręcanie prętów o przekroju prostokątnym

Zginanie w wytrzymałości materiałów

Umowy dotyczące znaków w wytrzymałości materiałów

-

Umowna konwencja znaków dla rozciągania i ściskania

-

Umowna konwencja znaków dla zginania

-

Umowna konwencja znaków dla skręcania

Wytrzymałość na rozciąganie w wytrzymałości materiałów i zasada superpozycji

Rozciąganie w mechanice i wytrzymałości materiałów to proces, w którym materiał jest poddawany działaniu sił zewnętrznych powodujących wydłużenie. Jest to jedno z podstawowych rodzajów odkształcenia zaraz obok ściskania, zginania, ścinania i skręcania. Jest on istotny gdyż rozciąganie i ściskanie są najczęściej występującymi obciążeniami występującymi w konstrukcjach. Nawet zginanie sprowadza się do rozciągania i ściskania „włókien” materiału względem osi obojętnej.

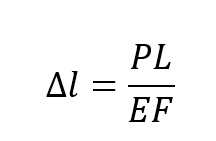

W trakcie rozciągania lub ściskania pręt zmienia swoją długość, która według prawa Hooka zależnośc ta przybiera postać. Wielkość ta jest w pewnym zakresie proporcjonalna zarówno dla ściskania jak i rozciągania.

Gdzie:

P – siła rozciągająca lub ściskająca

E – Moduł Younga (moduł sprężystości podłużnej) jest parametrem opisującym zachowanie materiału pod wpływem naprężeń rozciągających. Wartość modułu Younga określa stosunek naprężenia do odkształcenia w zakresie sprężystym materiału, czyli tam, gdzie po usunięciu obciążenia materiał wraca do swojego pierwotnego kształtu i rozmiaru.

F – pole powierzchni rozciąganej lub ściskanej równe polu powierzchni przekroju poprzecznego elementu rozciąganego lub ściskanego

L – długość pręta

ΔL – zmiana długości pręta

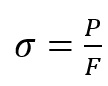

Naprężenia występujące w pręcie przyjmują podstawową postać zgodnie z poniższym wzorem

![]()

Gdzie :

|

– Naprężenie rozciągające jest zdefiniowane jako siła działająca na jednostkę powierzchni przekroju materiału, zwykle wyrażane w mega paskalach (MPa). |

|

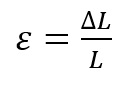

– Odkształcenie rozciągające jest zdefiniowane jako względna zmiana długości materiału pod wpływem siły wyrażone jako bezwymiarowa liczba lub procent. |

Naprężenia rozciągające oznacza się zazwyczaj znakiem „+” natomiast ściskające znakiem „-”.

Statyczna próba rozciągania w wytrzymałości na rozciąganie:

Statyczna próba rozciągania dostarcza kluczowych informacji o zachowaniu materiału w warunkach rozciągania. W celu pozyskania danych na temat wytrzymałości na rozciąganie, przeprowadzane są testy Statycznej Próby Rozciągania. Polega ona na rozciągnięciu znormalizowanego pręta, płytki lub innego kształtu próbki o znanym przekroju oraz wyznaczeniu jego parametrów kluczowych takich jak granica plastyczności Re lub wytrzymałości na rozciąganie Rm.

Wytrzymałość materiału na rozciąganie jest zależna od wielu czynników i jest indywidualna dla każdego materiału. Zagłębiając się w czynniki wpływające na tą wytrzymałość można wytypować dwa głowne czynniki takie jak skład materiału i metody obróbki. Te dwa czynniki są uzaleznione od definicji składu materiału, standardów według jakich ta obróbka przebiegała oraz przestrzegania tych standardów. Przekłada się to wszystko na wielkość ziaren materiału, ich ułożenie, kształt, czystość pierwiastkową, brak wtrąceń czyli jednorodność materiału oraz formę w jakiej ten materiał jest przygotowany (przygotówki/prefabrykaty) a także jakie obróbki przechodził w dalszym procesie. Jak widać zależności wpływających na wytrzymałość na rozciąganie jest dużo, dlatego bardzo ważna jest kontrola procesu. W przemyśle bardzo ciężko jest znaleźć identyczny materiał z tego powodu wprowadzono bazy materiałowe A, B, S oraz baza typowa czyli bazy materiałów przy założeniach, według których zakładamy jaką wartość realną wytrzymałości na rozciąganie możemy się spodziewać. Bazy A i B są oceniane statystycznie na podstawie prób materiałowych z materiałów dostępnych na rynku.

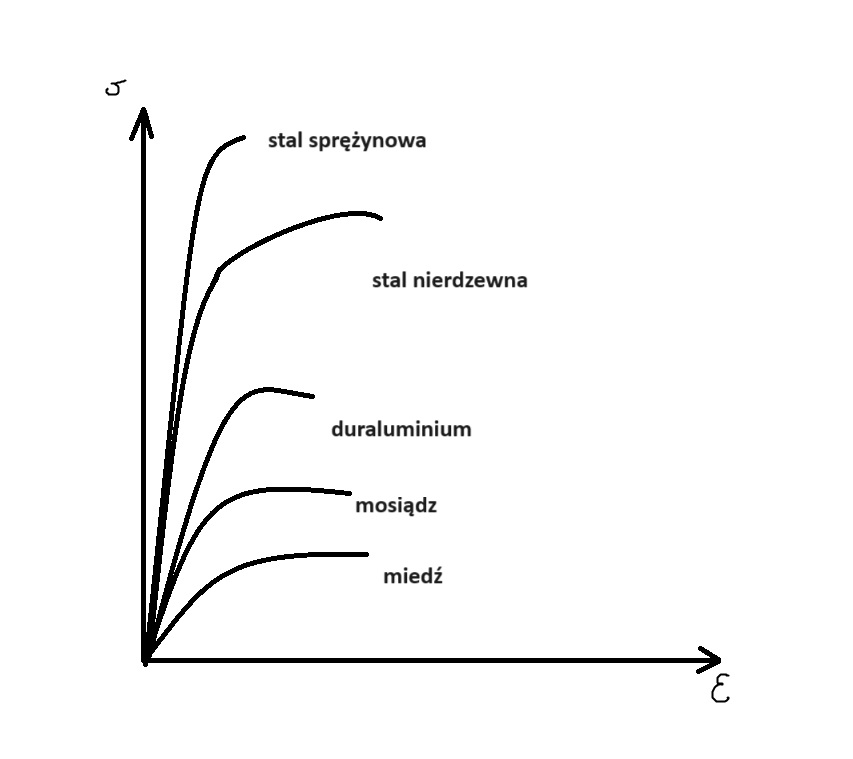

Poniżej przedstawiono rysunek pokazujący wykresy będące wynikiem próby rozciągania dla różnych materiałów.

Metody przeprowadzania statycznej próby rozciągania opisane są w normach PN-EN ISO 6892-1:2020-05 oraz ASTM E8/E8M

Wytrzymałość na rozciąganie

lub inaczej naprężenia dopuszczalne na rozciąganie jest naprężeniem maksymalnym, jakie materiał może wytrzymać w trakcie rozciągania bez jego zniszczenia (zerwania). Jest to krytyczny parametr dla materiałów konstrukcyjnych, określający ich zdolność do przenoszenia obciążeń bez uszkodzenia. Wytrzymałość ta jest zwykle określana poprzez testy rozciągające, podczas których próbka materiału jest rozciągana do momentu pęknięcia a maksymalne naprężenie w momencie zerwania definiuje wytrzymałość materiału na rozciąganie. Ograniczane sa przez współczynniki bezpieczeństwa ale także czasami bywają ograniczane przez współczynniki projektowe.

Pmax = FRm – siła maksymalna zrywająca próbkę o powierzchni F i wytrzymałość na rozciąganie Rm.

Konstrukcja nigdy nie może zostać tak mocno wytężona stąd też warunek.

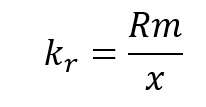

Gdzie :

Kr – naprężenia dopuszczalne a rozciąganie.

x – współczynnik bezpieczeństwa (wartość bezwymiarowa).

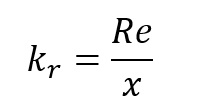

W zależności od założonego warunku konstrukcyjnego, można także zastosować.

Gdzie:

Re – granica plastyczności.

W szczególnych przypadkach dla naprężeń dopuszczalnych na rozciąganie jeżeli nie mamy dostępu do dokładnych danych dla obciążeń statycznych można przyjąć orientacyjne wartości naprężeń dopuszczalnych w zależności od rodzaju obciążeń po kolei, rozciąganie, zginanie, ścinanie w tym skręcanie:

![]()

Wartości służą jedynie do orientacyjnych obliczeń mających pokazać rząd wiekości obciążeń i zagrożenia wynikające z obciążeń rozciągających. Nie zaleca się stosować powyższych wartości dla konstrukcji odpowiedzialnych.

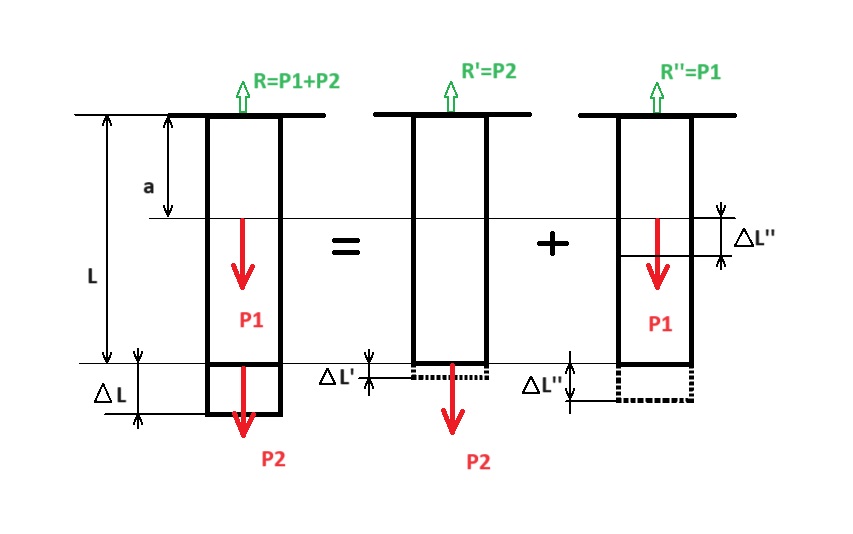

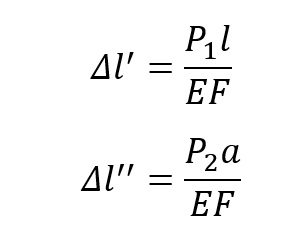

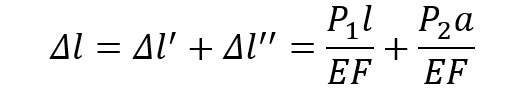

Zasada superpozycji – jest jedną z podstawowych zasad stosowanych w mechanice i wytrzymałości materiałów. Pozwala ona na analizę skomplikowanych stanów naprężenia i odkształcenia w materiałach liniowo-sprężystych dla zakresu sprężystego. Głosi ona, że całkowite naprężenie lub odkształcenie elementu (próbki materiału np. pręta) złożone z wielu obciążeń prostych jest sumą naprężeń lub odkształceń wynikających z tych obciążeń indywidualnie. Pozwalająca rozbić jeden układ złożony, na przykład z wielu sił rozciągających, na wiele układów prostych, które możemy matematycznie złożyć z powrotem do układu początkowego.

W takim razie złożenie (superpozycja) obu stron przy rozciąganiu prostym to :

UWAGA Zasada superpozycji ma swoje ograniczenia, nie można jej używać kiedy jedna siła zmienia charakter działania siły drugiej! Takim przypadkiem jest np. WYBOCZENIE PRĘTA.

Siła P nie tylko ściska pręt ale także powoduje jego zginanie

Ścinanie

Ścinanie w wytrzymałości materiałów odnosi się do rodzaju obciążenia, które powodowane jest siłami ścinającymi. Siły ścinające przy ścinaniu powodują przesunięcie warstw materiału względem siebie w płaszczyznach równoległych do kierunku działania siły. Przykładem pojawiania się naprężeń ścinających jest np. przypadek gdy siły działają równolegle, ale w przeciwnych kierunkach, na przeciwległe powierzchnie elementu. Taki przypadek występuje w nitach, śrubach pasowanych, kołkach, a także w elementach konstrukcyjnych poddanych działaniu sił poprzecznych.

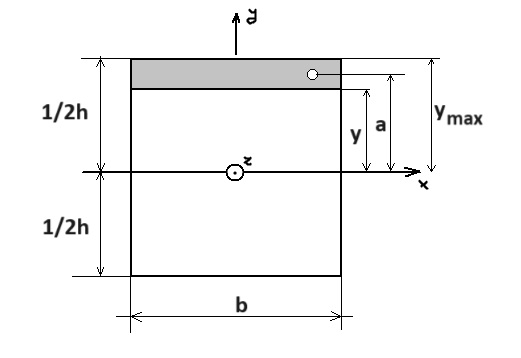

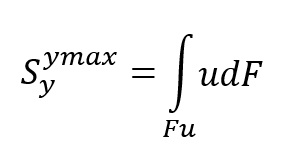

Wzór ogólny na naprężenia tnące w belce

![]()

Sy – moment statyczny względem osi obojętnej

u – odległość od osi obojętnej

F – pole powierzchni prostokąta

by – szerokość przekroju poprzecznego belki

Jz – moment bezwładności całego przekroju względem osi obojętnej

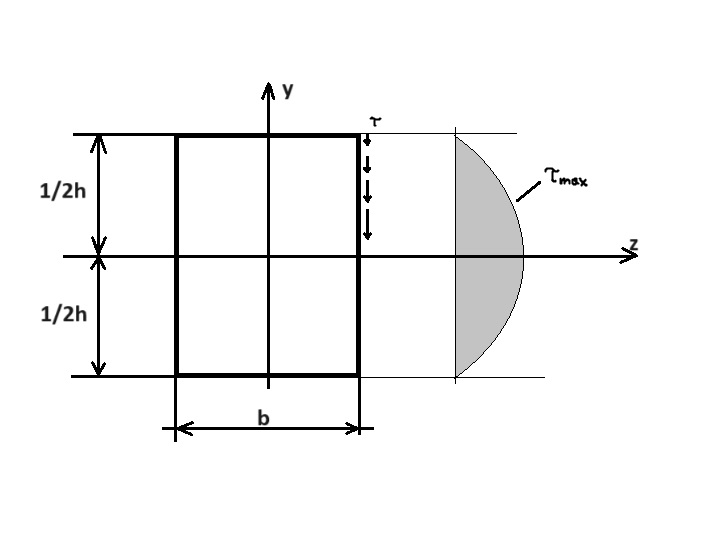

Dla przekroju prostokątnego

Gdy długośc belki jest dłuższa od średnicy w stosunku L>=5h lub L>=5d to naprężenia gnące są dominujące i nie ma potrzeby sprawdzania naprężeń tnących.

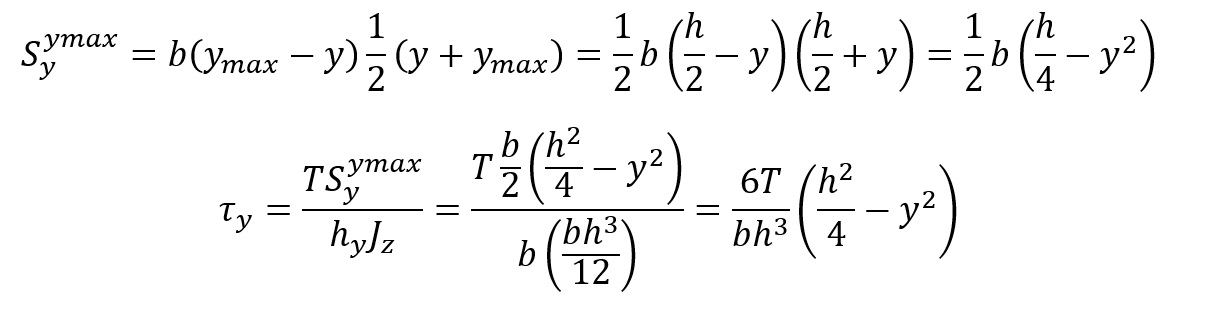

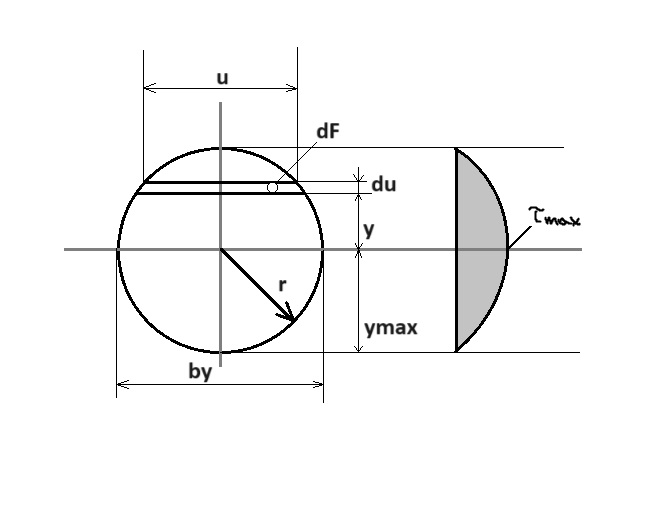

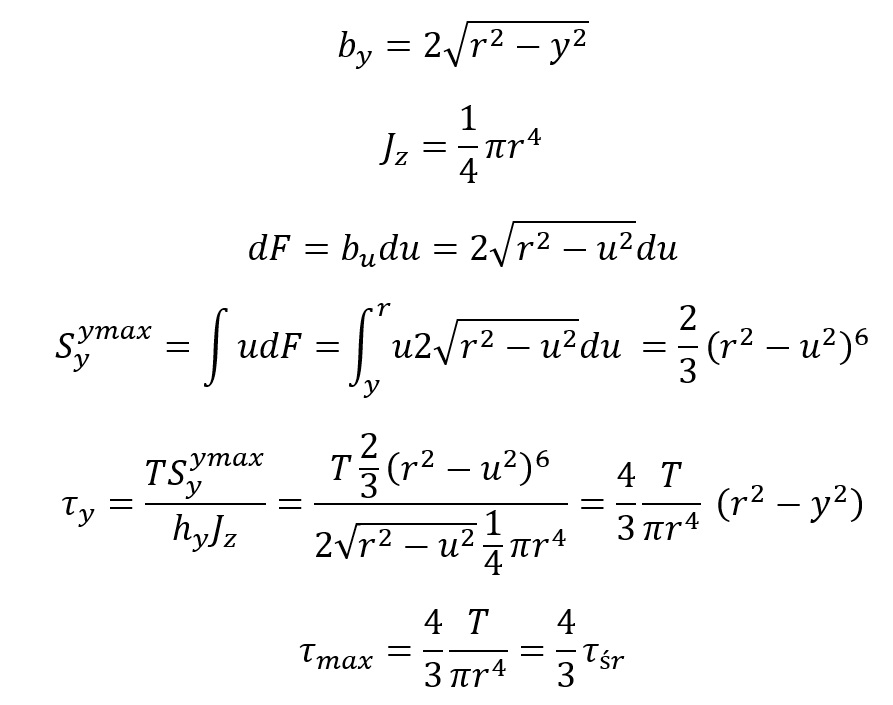

Dla przekroju kołowego:

Gdzie:

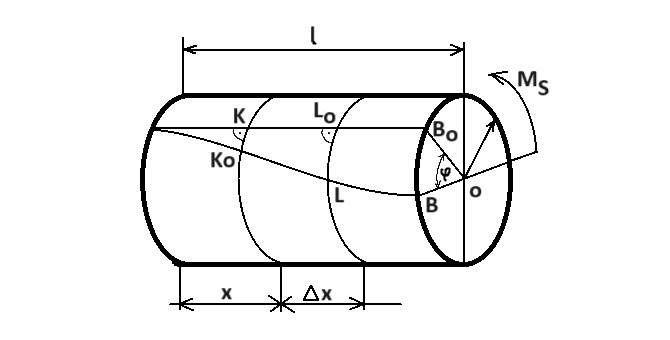

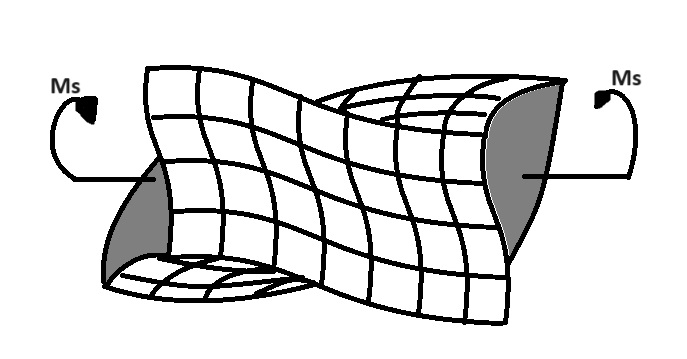

Skręcanie w wytrzymałości materiałów

Skręcanie jest podstawowym rodzajem obciążenia materiałów oraz powodowane jest przez momenty skręcające, które powodują powstanie naprężeń ścinających i odkształcenia wzdłuż osi materiału.

Poniżej przedstawiono schemat skręcania pręta o długości x.

Założenie: w takcie skręcania dzieląc pręt na przekroje każdy ze skręcanych przekrojów Δx pozostaje płaski. Nie jest to do końca prawdą, jednak dość dobrym przybliżeniem.

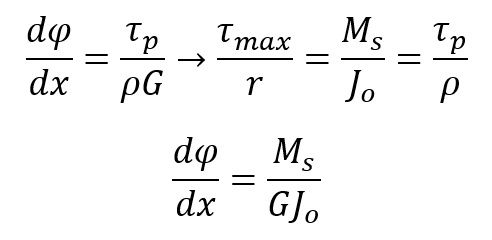

Odkształcenia w pręcie skręcanym:

G– moduł Kirhoffa.

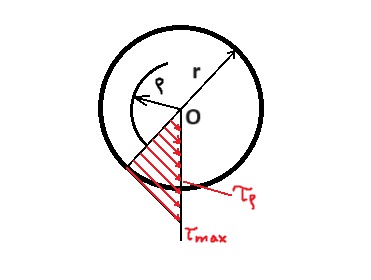

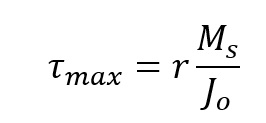

Naprężenia maksymalne przy skręcaniu pręta:

| – biegunowy moment bezwładności przekroju |

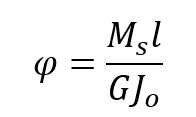

Kąt skręcania pręta skręcanego:

Ms – stały moment skręcający

l – długość wałka

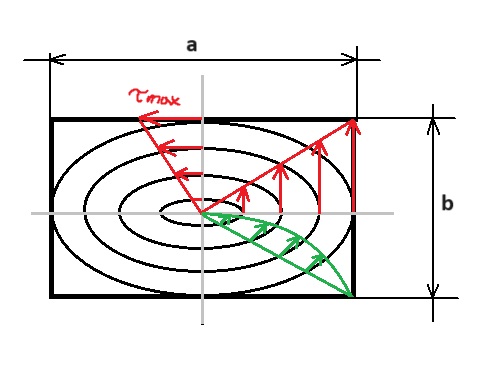

Skręcanie prętów o przekroju prostokątnym.

W przypadku skręcania pręta kwadratowego rozkład naprężeń wygląda trochę inaczej niż w przypadku pręta okrągłego.

Zgodnie z hydrodynamiczną analogią naprężeń poniżej przedstawiono rysunek rozkładu naprężeń w przekroju pręta skręcanego.

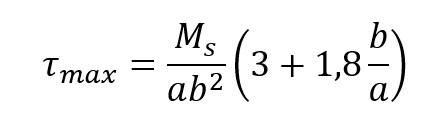

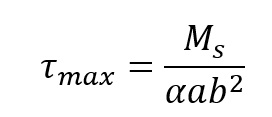

Naprężenia maksymalne przy skręcaniu pręta prostokątnego/kwadratowego:

α – współczynnik kształtu

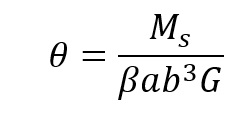

Jednostkowy kąt skręcania pręta prostokątnego/kwadratowego.

β – współczynnik kształtu – pozyskiwany z tablic.

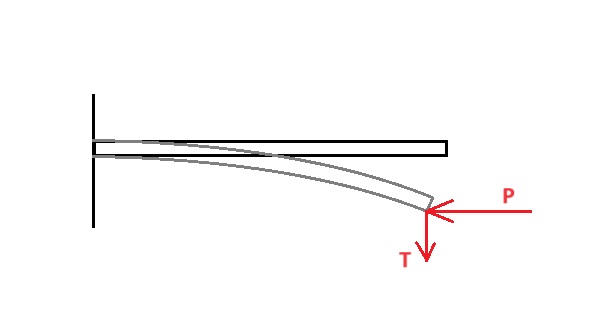

Zginanie

Tak jak poprzednie przypadki zginanie jest jednym z podstawowych rodzajów obciążenia i występuje gdy siła działa na materiał w sposób powodujący jego zakrzywienie (wygięcie). Naprężenia wynikające z momentu zginającego są rozłożone nieliniowo w przekroju poprzecznym elementu, co prowadzi do powstania naprężeń rozciągających i ściskających, oddzielonych od siebie osią obojętną, gdzie naprężenie teoretycznie nie występuje.

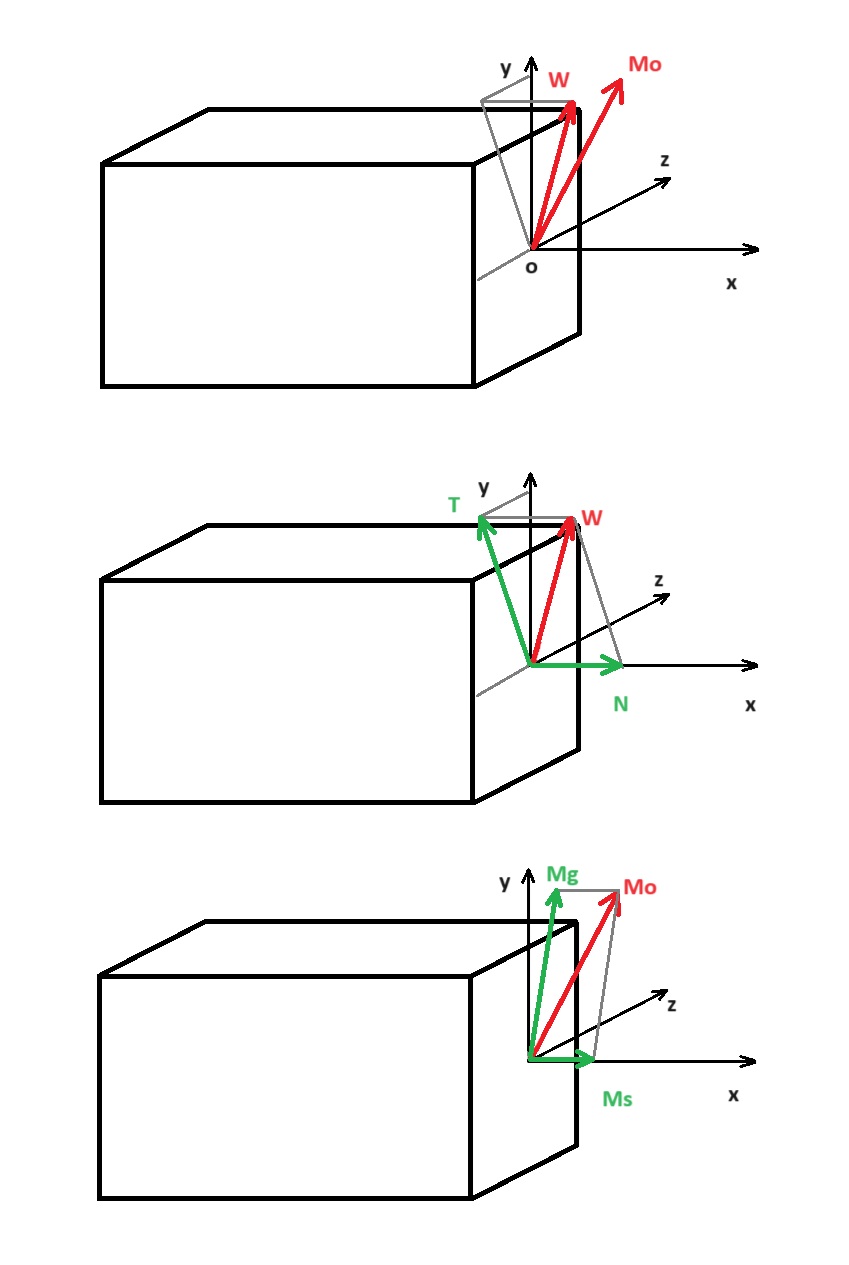

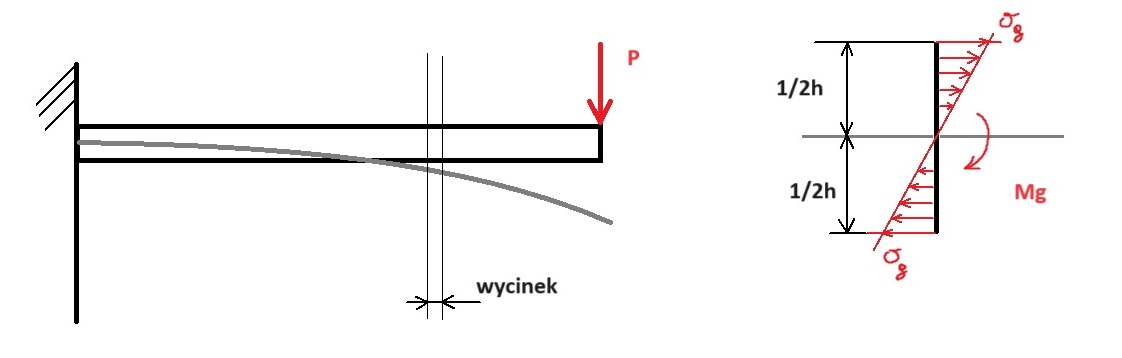

Poniżej przedstawiono rozbicie momentu zginającego i siły wypadkowej na układ sił prostych i momentów prostych tj. momentu zginającego i skręcającego. Nazywane także czasem rzutowaniem Momentu wypadkowego i Siły wypadkowej na belkę. Rozkładanie wypadkowych na składowe siły Tnące, rozciągające, momenty gnące i skręcające.

T – siła tnąca.

N – siła rozciągająca.

Ms – moment skręcający, składowa momentu głównego.

Mg – moment gnący, składowa momentu głównego.

Jeśli na przekrój działają tylko momenty zginające, to mamy do czynienia z czystym zginaniem.

Rozważmy przypadek sił działających w jednej płaszczyźnie:

N – siła normalna będąca rzutem siły wypadkowej sił działających na część odciętą przekrojem.

T – siła tnąca będąca rzutem na płaszczyznę przekroju wypadkowej sił działających na część odciętą przekrojem.

Mg – moment gnący będący sumą momentów względem środka ciężkości sił działających na na część odciętą przekrojem.

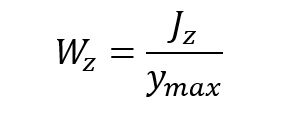

Naprężenia w pręcie zginanym

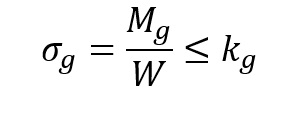

Wskaźnik Wytrzymałości przekroju na zginanie w osi obojętnej zginania przechodzącej przez oś z.

J_z – Moment bezwładności przekroju w osi Z.

y_max = 1/2h – jest najdalszym zginanym włóknem od osi obojętnej zginania

Naprężenia zginające (mające charakter naprężeń rozciągających bądź ściskających):

Wskaźnik Wytrzymałości przekroju na zginanie w osi obojętnej zginania

Wskaźnik Wytrzymałości przekroju na zginanie w osi obojętnej zginania

Gdzie k_g – naprężenia dopuszczalne na zginanie

Umowy dotyczące znaków w wytrzymałości materiałów

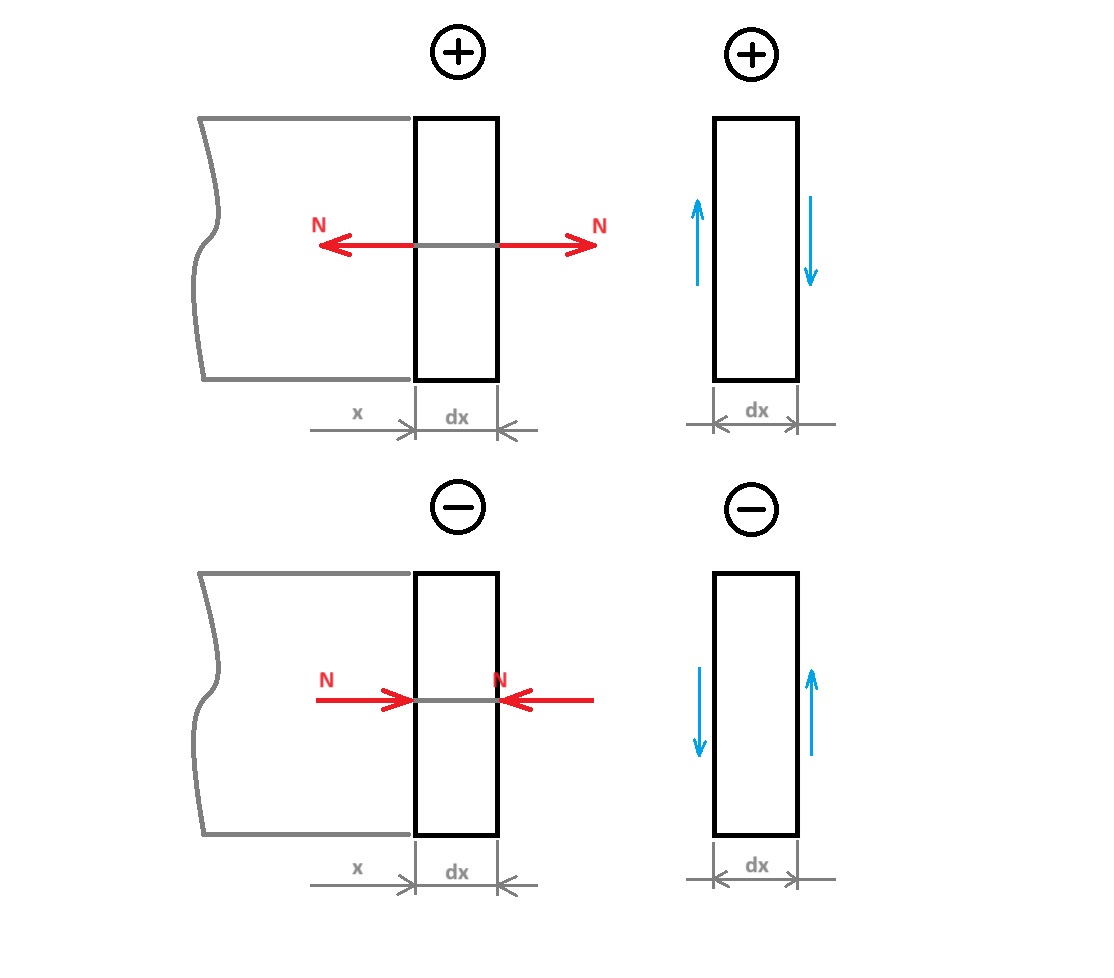

Umowna konwencja znaków dla rozciągania i ściskania.

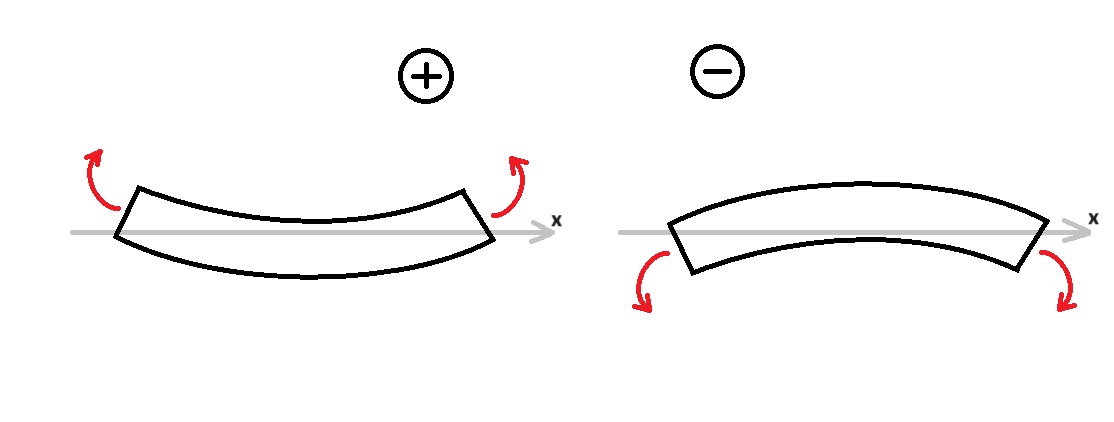

Umowna konwencja znaków dla zginania.

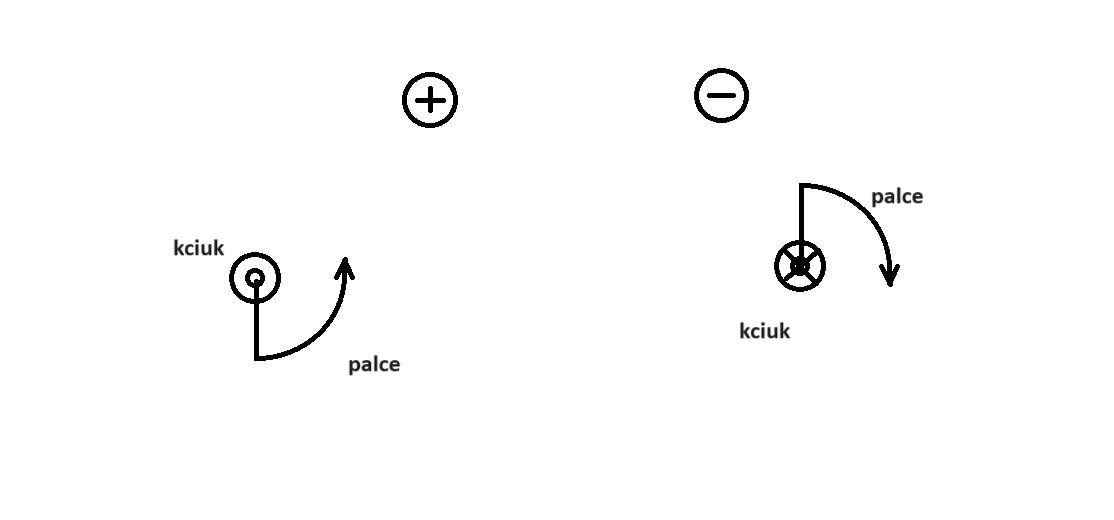

Umowna konwencja znaków dla skręcania.

Można także zastosować zasadę prawej ręki.