Przekładnie z pasem klinowym

Spis treści

Czym są przekładnie z pasem klinowym

Przekładnie z pasem klinowym to mechanizmy przenoszące napęd między kołami pasowymi za pomocą elastycznego pasa o trapezowym przekroju, który klinuje się w rowkach kół pasowych. Dzięki temu zapewniają płynną i cichą pracę, a także tłumią drgania oraz przeciążenia.

Co to pas klinowy

Pas klinowy to element napędowy, przekazujący ruch – w tym moment obrotowy z koła napędowego na koło napędzane za pomocą tarcia. Charakteryzuje się trapezoidalnym przekrojem zazwyczaj o kącie rozwarcia 40°, pozwalającym na lepsze przenoszenie siły dzięki zwiększonej powierzchni kontaktu (o boczne krawędzie) z rowkiem koła pasowego co pozwala zmniejszyć kąt opasania do 70°. Dzięki temu pas klinowy powzala na większe przełożenie w stosunku do pasów płaskich, zmniejszyć rozstaw osi kół oraz przenosić napęd na jeden lub trzy wały, także pod pionowym ustawieniem wałów. Lepsza przyczepność do koła pozwala dodatkowo zmniejszyć napięcie wstępne pasa (co za tym idzie zmniejszyć naciski na wały i łożyska). Jest szeroko stosowany w maszynach przemysłowych, motoryzacji, rolnictwie i innych dziedzinach techniki.

Pojęcia „pas klinowy” i „pasek klinowy” są często używane zamiennie, jednak w praktyce pasek klinowy zazwyczaj odnosi się do pasów stosowanych w napędach pojazdów mechanicznych, podczas gdy pas klinowy może mieć szersze zastosowanie przemysłowe. W obu przypadkach zasada działania i budowa są podobne.

Pasy klinowe – zastosujemy dla małego rozstawu kół i dużych przełożeń. Są to pasy bez końca.

Główne wady pasów klinowych:

- mniejsza żywotność pasa klinowego – z uwagi na większe momenty przenoszenia

- mniejsza sprawność przekładni (większe naprężenia gnące)

- trudność łączenia pasa –

Normy opisujące pasy klinowe

Pasy klinowe są znormalizowane pod względem przekroju oraz długości. Rozróżnia się profile pasów klinowych, które odpowiadają określonym szerokościom rowków: Z, A, B, C, D, E. Każdy z tych profili jest dostosowany do różnych obciążeń i wymagań pracy. Pozwala to na dobór pasa w zależności od specyfiki zastosowania.

Normami definiującymi pasy klinowe są:

DIN 2215 – Określa wymiary pasów klinowych klasycznych i ich zakresy stosowania.

ISO 4184 – Międzynarodowa norma definiująca wymiary i wymagania dla pasów klinowych napędowych.

RMA/MPTA IP-20 – Amerykański standard określający specyfikacje pasów klinowych. (Można je spotkać w pojazdach amerykańskich, np. maszynach rolniczych John Deere)

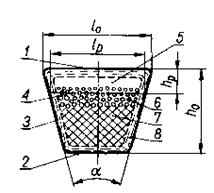

Budowa pasa klinowego

Wymiary rowków i pasów klinowych są tak ustalone aby pas nie wystawał poza średnicę zewnętrzną koła i nie opierał się o dno rowka koła napędowego.

Przekrój i budowa pasa klinowego

gdzie:

1 – powierzchnia zewnętrzna

2 – powierzchnia wewnętrzna

3 – powierzchnia boczna

4 – powierzchnia skuteczna

5 – warstwa rozciągana

6 – warstwa nośna

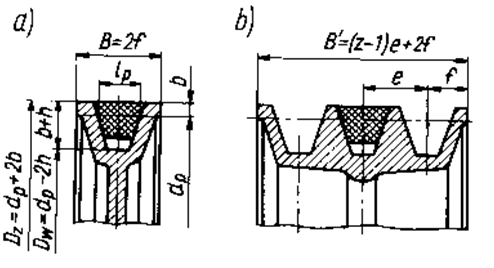

Koła do przekładni z pasem klinowym

Najprostsza przekładnia z pasem klinowym składa się z dwóch kół rowkowych, opasanych jednym pasem klinowym. Często stosuje się również przekładnie pasowe z kół wielorowkowych, wykorzystujące odpowiednią liczbę równoległych pasów klinowych. Takie układy są zdolne do przenoszenia momentu obrotowego na 1 do 3 wałów.

Kształty i wymiary koła pasowego rowkowego: z jednym rowkiem i z kilkoma rowkami

Wieńce kół pasowych dobiera się zgodnie z normą ISO 4183 ( norma PN-66/M-85202 została wycofana), natomiast elementy takie jak piasta, tarcza czy ramiona projektuje konstruktor według wymagań aplikacji.

Rowki kół pasowych mają różne kąty rozwarcia, zależnie od zastosowania, najczęściej wynoszą one 34°, 36° lub 38°. Powierzchnie robocze kół pasowych powinny być bardzo gładkie, co minimalizuje zużycie pasa i zwiększa efektywność napędu. Typowo wymagana jest chropowatość rzędu Ra 0,8–1,6 μm.

Koła pasowe muszą być lekkie i dobrze wyważone, aby zapobiec drganiom i nierównomiernemu zużyciu. Proces wyważania polega na usunięciu niewyważenia masy poprzez odjęcie materiału lub dodanie mas przeciwwag w odpowiednich miejscach koła.

Regulacja napięcia pasa odbywa się podobnie jak w przekładniach z pasem płaskim, np. za pomocą napinaczy lub innych konstrukcyjnych rozwiązań umożliwiających precyzyjne ustawienie minimalnej i maksymalnej odległości między osiami kół (dmax i dmin)

Obliczanie przekładni z pasem klinowym.

Obliczenia pasa klinowego przypominają obliczenia dla pasa płaskiego, dla przekładni pasowej. Założenia wstępne dla obliczania pasa klinowego wyglądają następująco :

- kąt opasania α na małym kole przyjmuje się powyżej 70° (dla pasów płaskich zakłada się powyżej 120°), co wynika m.in. z mniejszych odległości osi kół;

- odległość osi przyjmuje się orientacyjnie – 0,5(dp1 + dp2) + 50 mm < a ≤ 2 (dp1 + dp2);

- dla pasów klinowych przyjmuje się współczynnik napędu φgr = 0,5 ÷ 0,7 oraz dopuszczalną częstotliwość zginania Gmax = 20 ÷ 40s – 1;

- zamiast średnic kół gładkich wykorzystujemy we wzorach średnice skuteczne koła na pas klinowy(dp) .

Norma opisująca obliczenia pasów klinowych: PN – 67/M – 85203.

Przy projektowaniu przekładni z pasem klinowym należy na wstępie ustalić Moc P, prędkość obrotową n oraz przełożenie i. Na podstawie złożeń konstrukcyjnych przyjmujemy średnice skuteczne dp1, dp2. W zależności od przełożenia przyjmujemy współczynnik k1 i obliczamy średnice równoważne.

De = dp1 · k1

gdzie:

k1 = 1 dla i = 1

k1 = 1,15 dla i = 0,55 ÷ 1,8

dp1 – średnica koła mniejszego.

Następnie należy obliczyc prędkość liniową pasa:

![]() Sprawdzamy warunek odległości osi kół pasowych a.

Sprawdzamy warunek odległości osi kół pasowych a.

0,5(dp1 + dp2) + 50 < a < 2(dp1 + dp2)

Obliczamy kąt opasania koła α mniejszego.

![]()

Obliczamy kąt rozwarcia cięgien g.

γ = π – α π = 180°

Długość pasa klinowego liczymy z poniższego wzoru:

![]()

Na podstawie wyników teoretycznych dobieramy rzeczywistą długość pasa klinowego L z tablic dla znormalizowanych rozmiarów pasów klinowych.

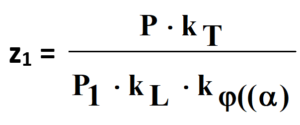

Sprawdzamy wytrzymałość pasa klinowego oraz obliczamy liczbę niezbędnych pasów w układzie przekładni.

gdzie:

P – moc przenoszona przez przekładnię z pasem klinowym;

P1 – moc przenoszona przez jeden pas klinowy;

kT – współczynnik trwałości pasa klinowego zależny od czasu pracy pracy na dobę h, kT mieści się w przedzale od 1 do 1,8;

kL – współczynnik trwałości pasa klinowego zależny od typu i długości kL mieści się w przedzale od 0,72 do 1,2.

kφ(α) – współczynnik kąta opasania, kφ = (0,7 ÷ 1);

φ – kąt opasania;

trwałość pasa klinowego sprawdzamy z warunku.

![]()

Gdzie:

Gmax = 40 s – 1

dla dwóch kół z = 2

dla dwóch kół i rolki z = 3