Sprzęgła – charakterystyka podział i opis

Spis treści

Czym jest sprzęgło, jak działa i z czego się składa

-

Funkcje sprzęgła

-

Z czego zbudowane jest sprzęgło

-

Ogólna zasada doboru sprzęgieł

Podział Sprzęgieł

-

Podział sprzęgieł według możliwości rozłączenia

-

Podział sprzęgieł według sztywności połączenia

-

Sprzęgła z dodatkowymi funkcjami

Sprzęgła sztywne tulejowe

-

Sprzęgło sztywne tulejowe z kołkami

-

Sprzęgło sztywne tulejowe z wpustami

-

Sprzęgło sztywne tulejowe z tuleją stożkową

Sprzęgło kołnierzowe

Sprzęgło łubkowe

Sprzęgło cierne stożkowe

Sprzęgła samonastawne

Sprzęgło kłowe

Sprzęgło sterowane

Sprzęgło asynchroniczne

Sprzęgło zębate

Sprzęgło przegubowe

Sprzęgło podatne

Czym jest sprzęgło, jak działa i z czego się składa

Sprzęgło w to urządzenie stosowane w układach mechanicznych w celu przenoszenia momentu obrotowego między dwoma wałami. Sprzęgło umożliwia załączanie, rozłączanie lub regulację siły przekazywanej między wałami. Są szeroko używane w takich urządzeniach jak samochody czy maszyny przemysłowe.

Funkcje sprzęgła

Podstawowymi funkcjami sprzęgła są

- Łączenie wałów – sprzęgło łączy wał napędzający (np. silnika) z wałem napędzanym (np. skrzynią biegów).

- Rozłączanie układu napędowego od maszyny roboczej– sprzęgło umożliwia rozłączenie napędu. Na przykład poprzez wciśnięcie pedału podczas zmiany biegów w samochodzie.

- Tłumienie drgań – w niektórych typach sprzęgieł zastosowane są mechanizmy tłumiące drgania i wibracje.

- Przekazywanie momentu obrotowego – sprzęgło umożliwia przenoszenie siły obrotowej z jednego elementu na drugi, często przy różnych prędkościach obrotowych.

- Uproszczneie rozwiązań konstrukcyjnych – umożliwiają łatwiejsze projektowanie systemów napędowych, pozwalając na łączenie i rozłączanie wałów bez konieczności stosowania skomplikowanych mechanizmów.

- Stosowanei Uniwersalnych silników – pozwalają na dostosowanie momentu obrotowego i prędkości obrotowej wału napędzanego do wymagań układu, co umożliwia używanie standardowych silników w różnych zastosowaniach.

- Zabezpieczneie przed przeciążeniami – sprzęgła przeciążeniowe lub wyposażone w mechanizmy rozłączające, które chronią układ napędowy i maszynę roboczą w sytuacjach, gdy moment obrotowy przekracza dopuszczalne wartości.Zgodnie z Polskimi Normami (PN), wyróżnia się 36 rodzajów sprzęgieł, które są klasyfikowane według różnych kryteriów, takich jak warunki pracy, maksymalne obciążenia, wymiary czy ciężar. Normy służą standaryzacji sprzęgieł i układów napędowych.

Z czego zbudowane jest sprzęgło

Sprzęgło, nie zaleznie od rodzaju musi spełniać funckję przeniesienia mocy – momentu na wale. Zatem musi być zaczepione do wału napędzającego (wał pędny), i wału napędzanego co odbywa się za pomocą elementu biernego – pośredniczącego przy przeniesieniu napędu. Zatem sprzęgło składa się z trzech elementów opisanych ponizej:

Człon czynny – Element mechanizmu sprzęgającego połączony z wałem napędzającym. Przekazuje energię mechaniczną z silnika lub innego źródła napędu dalej w układzie mechanicznym.

Łącznik – Dalej jest element pośredniczący między członem czynnym a biernym, odpowiedzialny za fizyczne połączenie obu członów. W zalezności od sprzęgła może to być cierna tarcza lub w hydrokinetycznych ciecz, lub elementy tłumiące (w np. elastycznych). Głównym zadaniem łącznika jest zapewnienie odpowiedniej kompensacji niedokładności ustawienia osiowego i kątowego wałów względem siebie.

Człon bierny – Element osadzony na wale napędzany odbiera moment obrotowy od członu czynnego. Jego rola polega na przekazaniu siły na kolejne elementy układu napędowego np. skrzynię biegów/przekładnię lub maszynę roboczą.

Ogólna zasada doboru sprzęgieł

Podstawowy parametr charakteryzujący sprzęgło to przenoszony Mo. Wyznaczamy go z wzoru liczbowego:

M = 9550 ⋅ [N ⋅ m] P – w [Kw], n – [obr/min]

Chcąc uwzględnić możliwość występowania przeciążeń w czasie pracy, stosujemy współczynnik przeciążeń K i ustalamy maksymalny moment obrotowy.

Mmax = M ⋅ K

Gdzie:

K współczynnik przeciążeń – parametr dobierany z tablic – zależny od rodzaju maszyny, prędkości poślizgu i liczby włączeń w ciągu godziny.

W zależności od zastosowanego sprzęgła określić możemy jego rodzaj, oraz ustalić ewentualne przeciążenia, które uwzględniamy przy doborze współczynnika przeciążeń K.

Podział Sprzęgieł

Sprzęgła możemy podzielić według różnych kryteriów. Najbardziej przejrzysty podział pozwalający na intuicyjne spojrzenie na nie i jak one działają przedstawiony został poniżej

Podział sprzęgieł według możliwości rozłączenia

Sprzęgła nierozłączne: Elementy czynny i bierny są trwale połączone, nie można ich łatwo rozdzielić np.

- zgrzewane.

- klejone.

Sprzęgła rozłączne: Pozwalają na szybkie rozłączenie elementów napędowych bez konieczności demontażu np.

- cierne – sprzęgło jednotarczowe w samochodach,

- elektromagnetyczne – sprzęgło w napędach maszyn.

Sprzęgła rozłączne stałe:

- Sprzęgło kołnierzowe

Sprzęgła rozłączne sterowane:

- sprzęgło elektromagnetyczne

- sprzęgło pneumatyczne

Sprzęgła samoczynne – umożliwiają łączenie lub rozłączanie wału bez obsługi. Najczęściej wykorzystuje siłę bezwładności. Przykłady sprzęgieł samoczynnych to :

- odśrodkowe

- jednokierunkowe

- bezpieczeństwa (przeciążeniowe)

Podział sprzęgieł według sztywności połączenia

Sprzęgła sztywne: Zapewniają sztywne połączenie bez możliwości ruchu między wałami np.

- sprzęgło tulejowe

- sprzęgło kołnierzowe

- sprzęgło łubkowe

Sprzęgła podatne (elastyczne): tPzwalają na niewielkie odkształcenia, kompensując niedoskonałości ustawienia wałów za pomocą elementu podatnego. Przykładem sprzęgieł podatnych są np.

- sprzęgło z wkładką gumową

- sprzęgło sprężynowe

Sprzęgła samonastawne:

- sprzęgło z przegubem Cardana

- sprzęgło z siatką elastyczną

Sprzęgła mechaniczne:

- sprzęgło zębate

- sprzęgło kołkowe,

- sprzęgło tarczowe.

Sprzęgła cierne:

- sprzęgło tarczowe

- sprzęgło stożkowe.

Sprzęgła elastyczne:

- sprzęgło gumowe

- sprzęgło sprężynowe

Sprzęgła hydrokinetyczne:

- sprzęgło hydrodynamiczne

Sprzęgła z dodatkowymi funkcjami

zabezpieczające:

- sprzęgło przeciążeniowe

- sprzęgło bezpieczeństwa

Sprzęgła sztywne tulejowe

To rodzaj sprzęgła sztywnego, które zapewnia trwałe i sztywne połączenie dwóch wałów, uniemożliwiając jakiekolwiek przesunięcia między nimi.

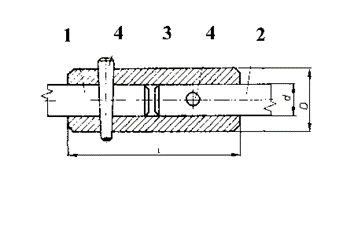

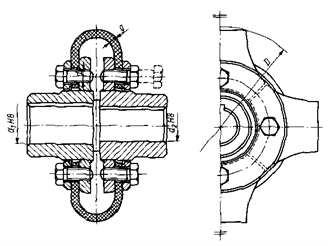

Sprzęgło sztywne tulejowe z kołkami

Składa się z tulei jako głównego elementu łączącego, w której wały są mocowane za pomocą kołków.

1 – wał czynny, 2 – wał bierny

3 – tuleja

4 – kołki

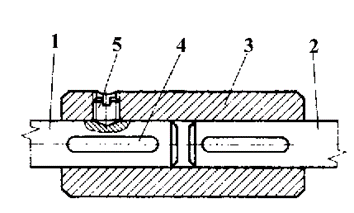

Sprzęgło sztywne tulejowe z wpustami:

Składa się z tulei jako głównego elementu łączącego, w której wały są mocowane za pomocą wpustów pryzmatycznych – dokładnie tak jak osadza się koła na wale. Dodatkowo może być połączone za pomocą wielowypustów, na połączeniu stożkowym lub na wcisk

1 – wał czynny, 2 – wał bierny

3 – tuleja

4 – wpusty

5 – wkręt ustalający

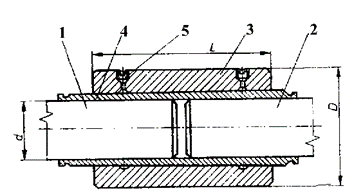

Sprzęgło sztywne tulejowe z tuleją stożkową:

Składa się z tulei jako głównego elementu łączącego, jednak w porównaniu z innymi sprzęgłami tulejowymi, gometria tulei jest stożkowa.

1 – wał czynny, 2 – wał bierny

3 – tuleja sprzęgłowa z otworem stożkowym

4 – tuleja cienkościenna ze stożkiem zewnętrznym

5 – wkręty zamykające otwory doprowadzenia oleju przy rozłączaniu

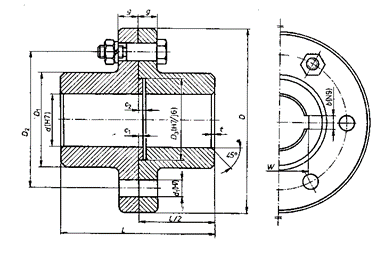

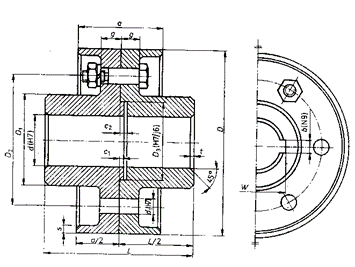

Sprzęgła kołnierzowe

Sprzęgło kołnierzowe to sztywne sprzęgło składające się z dwóch tarcz, połączonych za pomocą koncentrycznie przykręconych śrub. Stosowane w układach mechanicznych wymagających sztywnego i dokładnego połączenia wałów. Przy demontażu wymagają rozsunięcia tarcz. Chcąc tego uniknąć zamiast wytłoczeń zastosuję dwudzielną przedkładkę środkującą.

Sprzęgło sztywne tarczowe bez obrzeży ochronnych

Sprzęgło sztywne tarczowe z obrzeżami ochronnymi

Sprzęgło sztywne tarczowe z wkładką środkującą: 1 – tarcze, 2 – wkładka

Sprzęgło sztywne kołnierzowe:

a) z kołnierzami odkutymi łącznie z wałem,

b) z kołnierzami spawanymi,

c) z kołnierzami osadzonymi skurczowo

Kołnierzowych sprzęgieł zazwyczaj używamy do łączenia wałów o zakresie średnic od 25 do 200 mm. Przy czym moment przenoszony może się różnić i wynosić od 310 do około 60000 Nm (bardzo duży moment!). Masa takiego mechanizmu może oscylować od 5 do 250 kg dla największych sprzęgieł kołnierzowych.

Oznaczenie sprzęgła kołnierzowego

Oznaczenie dla średnicy otworu d = 60 mm:

SPRZĘGŁO KOŁNIERZOWE 60 PN – 66 /M – 85251

gdzie :PN – 66 /M – 85251 to numer normy

Sprzęgła łubkowe

Sprzęgło łubkowe – Rodzaj sprzęgła sztywnego. Składa się z elementów zwanych łubkami za pomocą których obejmuje czopy dwóch wałów. Jest jednym z prostszych połączeń wałów a także jeden z trwalszych rodzajów sprzęgła. stosowany tam, gdzie możliwe lub konieczne jest precyzyjne i sztywne przenoszenie momentu obrotowego. Dodatkową jego zaletą jest łatwy montaż i demontaż.

Sprzęgło nie pozwala na kompensowanie przesunięć osiowych, poprzecznych ani kątowych, dlatego wymaga idealnej współosiowości wałów. Dodatkowo najwiekszymi wadami są – duże wymiary, stosunkowo duża masa oraz brak możliwości wyważenia (tylko do napędów wolnobieżnych).

Sprzęgło sztywne łubkowe śrubowe (połączone za pomocą śrub)

Zakres dostępnych średnic wałów, które mogą być połączone za pomocą tego typu sprzęgła, wynosi od 25 do 140 mm. Maksymalny moment obrotowy, jaki mogą przenieść, mieści się w przedziale od 160 do 12 500 Nm, w zależności od modelu i zastosowania. Masa sprzęgieł łubkowych waha się od 3 do 120 kg, zatem jest odpowiednim rozwiązaniem dla szerokiego zakresu zastosowań przemysłowych i mechanicznych.

Sprzęgło cierne stożkowe

Sprzęgło cierne stożkowe – Moment obrotowy jest przenoszony za pomocą siły tarcia powstającej między powierzchniami stożkowymi. Działa na zasadzie docisku jednej powierzchni stożkowej do drugiej. Umożliwia to płynne przekazywanie momentu obrotowego między wałami gdyż powierzchnie cierne pozwalają na stopniowe załączanie sprzęgła, co zmniejsza szarpnięcia i obciążenia w układzie napędowym.

Do głównych wad sprzęgła ciernego stożkowego możemy zaliczyć

Zużycie powierzchni ciernych, Zależność przekazywanego momentu od siły docisku (Siła docisku (Fw) jest generowana mechanicznie, hydraulicznie, pneumatycznie lub sprężynowo, aby zapewnić tarcie między stożkami.) , Możliwość przegrzewania oraz konieczność precyzyjnego zamontowania wałów.

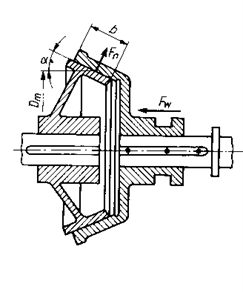

Rys.3.31 Sprzęgło cierne stożkowe

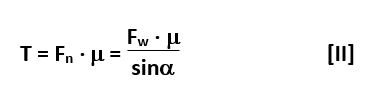

Do obliczeń sprzęgła ciernego stożkowego musimy wyznaczyć siłę Fn wywołującą tarcie oznaczoną na rysunku powyżej pod kątem α do osi wałów.

gdzie:

Fn – siła nacisku

α = 15°÷ 20° (zalecane)

Siła tarcia na powierzchniach ciernych sprzęgła stożkowego wynosi

Podobnie jak przy obliczeniach tarcia w gwintach wprowadzamy pozorny współczynnik tarcia.

![]()

MT (moment tarcia) obliczamy ze wzoru:

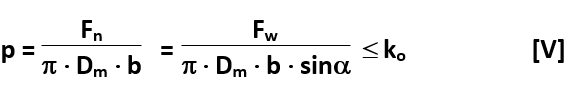

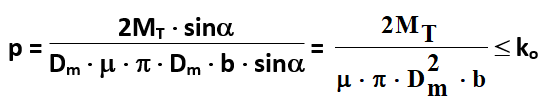

Na podstawie powyższych zależności możemy wyznaczyć wartość nacisków powierzchniowych na powierzchniach ciernych sprzęgła stożkowego:

gdzie:

p – naciski powierzchniowe.

Podstawiając Fw z wzoru [IV] otrzymamy warunek na naciski w zalezności od momentu tarcia

Sprzęgła samonastawne

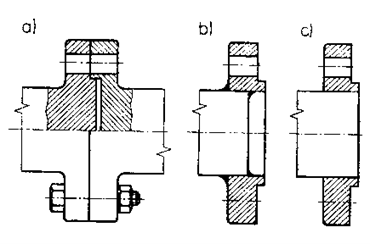

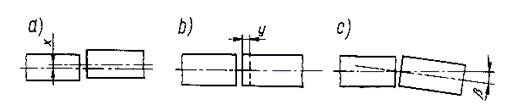

Sprzęgła samonastawne – Jest to grupa sprzęgieł, mających możliwość kompensacji niewielkich odchyłek w ustawieniu wałów. Dzięki swojej konstrukcji mogą niwelować różnice wynikające z niewspółosiowości lub przesunięć wałów w różnych płaszczyznach. Dzielą się na trzy główne typy w zależności od rodzaju przesunięć, które mogą kompensować.

- poprzeczne – Dotyczy osi dwóch wałów, które są równoległe, ale przesunięte względem siebie.

- wzdłużne – Dotyczy odległości między końcami wałów wzdłuż ich osi. Mogą to być ruchy wynikające z rozszerzalności cieplnej lub naprężeń w układzie.

- kątowe – Dotyczy odchyleń kątowych między osiami dwóch wałów, które mogą być spowodowane błędami montażowymi lub dynamicznymi zmianami w trakcie pracy.

Przesunięcie w takim sprzęgle jest ograniczone luzem osiowym (wzdłuż osi) wynikającym z rzeczywistych wymiarów. Przemieszczenia osi wałów: a) poprzeczne, b) wzdłużne, c) kątowe

Sprzęgła te mogą kompensować przemieszczenia jednego rodzaju lub złożone. Charakteryzują się luzami i możliwością ślizgania się współpracujących części po sobie.

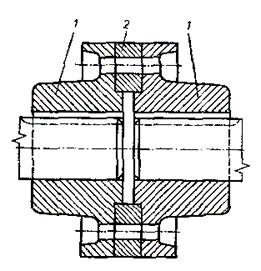

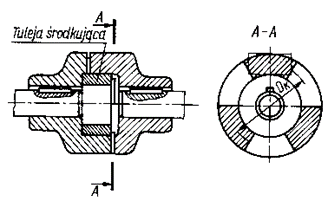

Sprzęgła kłowe

Sprzęgła kłowe – Wykorzystują kły jako łącznik odpowiedzialny za przenoszenie momentu obrotowego między wałami. Geometria kłów i ich liczba są dobierane w oparciu o wymagania wytrzymałościowe i technologiczne. Kły muszą być wystarczająco wytrzymałe, aby przenosić obciążenie bez odkształceń czy uszkodzeń, a jednocześnie ich konstrukcja powinna być możliwa do wykonania z odpowiednią dokładnością i w sposób ekonomiczny, co zapewnia trwałość i niezawodność. Sprzęgła kłowe kompensują przesunięcia wzdłużne. Przesunięcie w takim sprzęgle jest ograniczone luzem osiowym (wzdłuż osi) wynikającym z rzeczywistych i projektowych wymiarów.

Luz osiowy zapewnia elastyczność w ustawieniu wałów i kompensację niewielkich zmian wymiarów w trakcie pracy.

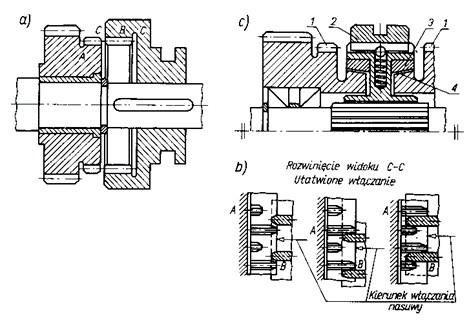

Rys.3.10 Sprzęgło kłowe

Sprzęgło samonastawne kłowe: a) środkowane w otworze członu, b) środkowane za pomocą tulejki

Sprzęgło OLDHAMA – To sprzęgło przegubowe używane do przenoszenia momentu obrotowego między dwoma wałami, które mogą być przesunięte względem siebie osiowo lub promieniowo. Charakteryzuje się prostą konstrukcją, skutecznością w kompensowaniu niewspółosiowości oraz szerokim zastosowaniem w maszynach i urządzeniach. Składa się z tarcz osadzonych na wałach z łącznikiem w postaci tarczy współpracujące z kłami obu tarcz.

Sprzęgła oldhama pozwalają na kompensację przesunięcia poprzeczne (Maksymalna wartość przesunięć x ≤ 0,1d oraz ), oraz odchylenia kątowego (odchylenie kątowe β ≤ 4°) – kompensacja przemieszczeń.

Zazwyczaj sprzęgłem oldhama łączymy wały których średnica mieści się w przedzale d – 40 ÷ 120 mm oraz przenoszony moment obrotowy M – 650 ÷ 8000 Nm a prędkość nie przekracza nmax – 200 obr/min. Dla dużych wałów prędkość obrotowa jest niższa i wynosi około 130 obr/min.

Sprzęgło Oldhama: a) z kłami prostymi, b) z wkładką tekstolitową, c) z kłami o zarysie ewolwentowym.

Sprzęgła sterowane

Sprzęgła sterowane – są wyposażone w urządzenia, za pomocą których można dokonywać łączenia i rozłączania napędu przenoszącego moment obrotowy.

Sprzęgła sterowane dzielimy na:

- przełączalne synchroniczne (kształtowe);

- przełączalne asynchroniczne (cierne).

Sprzęgła przełączane synchronicznie

Sprzęgła synchroniczne to sprzęgła których mechanizm zapewnia dokładne dopasowanie pozycji wałów przed połączeniem, eliminując ryzyko nierównej pracy lub uszkodzenia zębów przenoszących moment obrotowy.

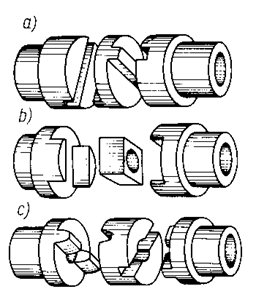

Sprzęgło zębate – Składa się z dwóch tarcz, z których jedna wykonana jest z uzębieniem zewnętrznym a druga z wewnętrznym. Podobnie jak w kłowych zębom nadaje się kształty ułatwiające włączanie.

Sprzęgło kłowe – składa się z dwóch tarcz, jednej spoczynkowej na wale napędowym, drugiej przesuwnej na wpuście lub wielowypuście na wale napędzanym.

Rys.3.24 Sprzęgło włączalne kłowe

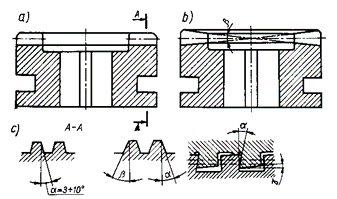

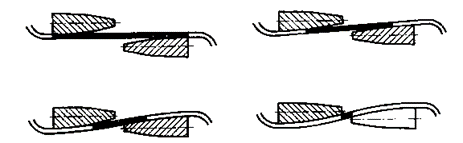

Sprzęgła kłowe: a, b) przekroje wzdłużne tarcz, c) rodzaje kłów

Rozłącznie może odbywać się bez żadnych ograniczeń, natomiast sposób łączenia uzależniony jest od specyficznych jego cech konstrukcyjnych.

Rodzaje kłów:

- trapezowe;

- trójkątne: symetryczne i niesymetryczne;

- z ułatwionym włączaniem;

- prostokątne

Rys.3.26 Sprzęgło zębate przełączalne: a) sprzęgło, b) kształty zębów, c) sprzęgło z synchronizatorem: 1 – uzębienie, 2 – łącznik, 3 – człon czynny (synchronizator), 4 – sprzęgiełko cierne stożkowe

Sprzęgła asynchroniczne

Tarcze są dociskane siłą wywołującą na powierzchniach ciernych siłę tarcia przenoszącą moment obrotowy z wału czynnego na bierny. Cechą charakterystyczną sprzęgła asynchronicznego jest możliwość włączenia (przyłączenia wałów) przy różnych obrotach członów. Od włączenia do pełnej synchronizacji następuje poślizg – nagrzewanie i zużywanie tarcz. Sprzęgła asynchroniczne mogą pracować na sucho (bez smarowania) oraz ze smarowaniem – mniejsze zużycie, jednak wiąże się to z mniejszym współczynnikiem tarcia, jednak daje możliwość przeniesienia większych nacisków powierzchniowych. Dodatkowym plusem smarowania jest dodatkowe chłodzenie.

Z uwagi na nagrzewanie, ale także na charakterystykę pracy sprzęgieł asynchronicznych właściwości materiału na powierzchnie cierne muszą mieć:

- duże współczynnik tarcia

- dużą wytrzymałość mechaniczna

- dobre przewodnictwo cieplne

- odporność na zużycie

- brak skłonności do zatarć

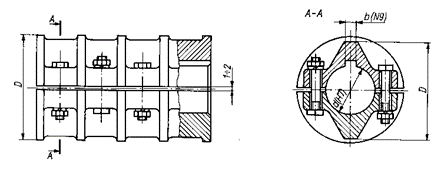

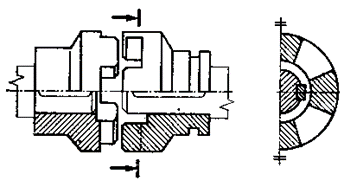

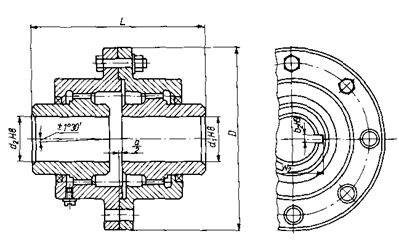

Sprzęgła zębate

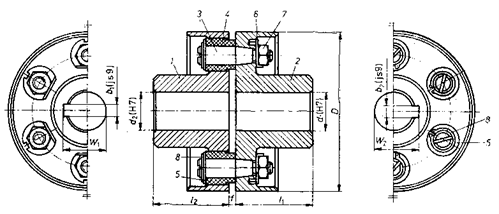

Sprzęgła zębate – Przenoszenie momentu obrotowego realizuje za pomocą pary współpracujących ze sobą zębów. Są one szczególnie przydatne w układach wymagających kompensacji niewspółosiowości ponieważ kompensują wszystkie rodzaje przemieszczeń.

Sprzęgło zębate składa się z dwóch tarcz, jedna z uzębieniem zewnętrznym a druga z wewnętrznym. Tarcze uzębione osadzane są na wałach, współpracują z tulejkami o uzębieniu wewnętrznym. Obie tuleje połączone są śrubami. Podobnie jak w kłowych zębom nadaje się kształty ułatwiające włączanie. Przekrój kłów jest zazwyczaj trapezowy pod kątem 2° ÷ 8°. Dla uzębień wewnętrznych stosuje się zęby niskie o wysokości głowy zęba ha = 0,8m a dla uzębień zewnętrznych zęby normalne.

Różnice prędkości obu tarcz nie mogą przekraczać:

V2 – V1 ≤ 0,7 ÷ 0,8 m/s ( do 1500 obr/min)

Gdzie:

V_2 – prędkość drugiego wału

V_1 – prędkość pierwszego wału

Sprzęgła zębate dzielimy na:

- jednostronne

- dwustronne

Rys.3.13 Sprzęgło zębate dwustronne

Sprzęgła zębate używa się dla średnic wałów od d=20 do d=280 mm przy momencie przenoszenia momentu M = 630 Nm ÷ 160 kNm oraz prędkościami obrotowymi z zakresu n = 500 ÷ 3000 obr/min.

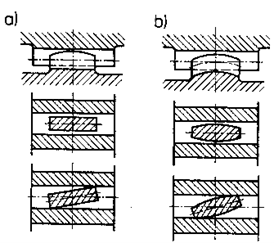

Zęby sprzęgieł: a) proste, b) łukowe

Sprzęgła przegubowe

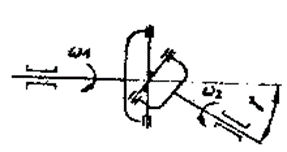

Sprzęgło przegubowe Cardana – (zwane również przegubem Cardana lub wałem Cardana) to rodzaj sprzęgła służący do łączenia wałów, których osie przecinają się. Stosowane są tam , gdzie wały nie są osiowe, a ich wzajemne położenie może ulegać zmianie Sprzęgła te nie kompensują innych odchyłek położenia osi. Standardowo dla każdego sprzęgła tak samo dla sprzęgła kardana, składa się z dwóch elementów łącznych i pośredniczącego. Dwóch widełek (po jednej na każdym wale) oraz elementu pośredniego, którym jest krzyżak (lub przegub).

Sprzęgło Cardana pojedyncze.

Chwilowy stosunek prędkości kątowych łączonych wałów nie jest stały – zależy od kąta α jaki tworzą osie wałów. Wadę tę wyeliminuje sprzęgło podwójne lub zdwojony przegub Cardana.

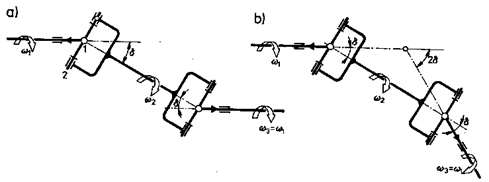

Podwójny przegub Cardana z wałkiem pośrednim zapewniający równość prędkości kątowych wałka biernego i wałka czynnego:

a) wały czynny i bierny o osiach równoległych przesuniętych,

b) wały czynny i bierny o osiach tworzących kąt 2º

Zdwojony przegub Cardana

Stałą, chwilową prędkość kątową wałów zapewniają sprzęgła ze zdwojonymi przegubami.

Prędkości kątowe wałów I i II są stałe wówczas, gdy kąty odchylenia wałów od wałka pośredniego 2 są jednakowe oraz gdy widełki 1 wałka pośredniego leżą w jednej płaszczyźnie

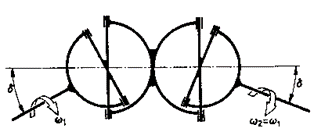

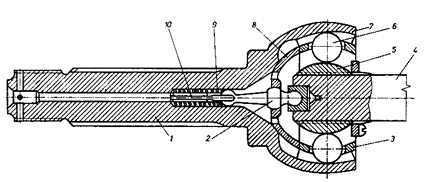

Stałą prędkość kątową wału napędzanego zapewniają sprzęgła przegubowe – kulowe.

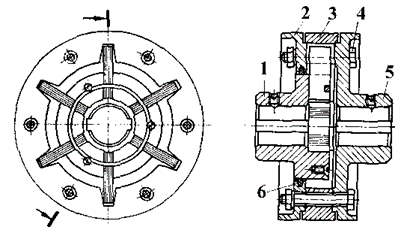

Sprzęgło przegubowe kulowe synchroniczne: 1 – wał, 2 – trzpień prowadzący, 3 – koszyk, 4 – wał, 5 – główka wału, 6 – kulki, 7 – obudowa, 8 – koszyk, 9 – sprężyna, 10- trzpień

Sprzęgła podatne

Sprzęgło podatne – Sprzęgło, w którym podstawowym elementem jest łącznik podatny sprężysty. Jego zadaniem jest umożliwienie chwilowego względnego obrotu wału biernego w stosunku do czynnego.

Dzięki podatności łącznika możemy zmniejszyć obciążenie dynamiczne występujące w układzie napędowym oraz łagodzić drgania.

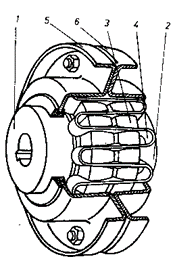

Sprzęgło kabłąkowe (oponowe) – To sprzęgło, w którego skład wchodzą dwie tuleje z przyspawanymi tarczami, rolę łączników spełniają cztery taśmy gumowe przykręcone śrubami (łącznikiem może być opona gumowa). Sprzęgła tego typu mają średnicę zewnętrzną 180÷350mm i przenoszą maksymalny moment obotowy od 250 do 3000Nm.

Rozróżniamy również:

- sprzęgła wkładkowe tulejkowe (palcowe)

Sprzęgło kabłąkowe

Sprzęgło podatne tarczowe sworzniowe z wkładkami gumowymi: 1,2 – człony sprzęgła, 3 – sworzeń, 4 – wkładka, 5,6 – podkładki, 7 – nakrętka, 8 – pierścień osadczy

- sprzęgła z pakietami sprężyn płaskich;

Sprzęgło podatne z pakietami sprężyn płytkowych ustawionych promieniowo: 1,5 – człony sprzęgła, 2 – kołnierz, 3 – pierścień dystansowy, 4 – śruby łączące, 6 – uszczelnienie

- sprzęgła ze sprężyną wężykową.

Sprzęgło podatne ze sprężyną wężykową: 1,2 – człony sprzęgła, 3 – występy, 4 – sprężyna, 5,6 – połówki obejmy

Odkształcenie sprężyny wężykowej w sprzęgle o charakterystyce nieliniowej