Przekładnie cierne – informacje i obliczenia

Spis treści

Czym są przekładnie cierne

Przekładnie cierne to mechanizmy przenoszące moment obrotowy między wałami za pomocą tarcia na powierzchniach styku elementów obrotowych. W przekładniach ciernych nie ma zazębienia, powierzchnie są płaskie a siła przenoszona jest dzięki dociskowi między elementami.

Przekładnie cierne są stosowane w maszynach przemysłowych. Głównie w przemyśle motoryzacyjnym: Przekładnie CVT w skuterach, samochodach osobowych (np. przekładnie bezstopniowe) i maszynach rolniczych.

Podział i rodzaje przekładni ciernych

Przekładnie cierne możemy podzielić na wiele rodzajów w zależności od konstrukcji i zasady działania, a także od rodzaju przełożenia.

Podział przekładni ciernych ze względu na kształt elementów roboczych:

- Przekładnie walcowe: Przenoszą moment za pomocą walców o równoległych osiach.

- Przekładnie stożkowe: Stosowane do zmiany kierunku ruchu obrotowego (osie pod kątem, np. 90°).

- Przekładnie tarczowe: Jedna tarcza współpracuje z rolką lub inną tarczą.

- Przekładnie z kołami rowkowymi

Ze względu na sposób docisku:

- Przekładnie o stałym docisku: W tych przekłądniach siła tarcia jest generowana przez stały docisk.

- Przekładnie o zmiennym docisku: Docisk zmienia się w zależności od obciążenia.

Ze względu na regulację przełożenia:

- Przekładnie o stałym przełożeniu: Proporcja prędkości kątowej między elementami roboczymi jest stała.

- Przekładnie o zmiennym przełożeniu: Możliwa regulacja prędkości, np. przez zmianę punktu styku (stosowane np. w przekładniach CVT – bezstopniowych).

Zalety i wady przekładni ciernych

Zalety przekładni ciernych

- Płynna praca

- Prosta budowa – Przekladnie cierne zazwyczaj nie mają skomplikowanych kształtów, co zmniejsza koszty produkcji.

- Możliwość zmiany przełożenia

- Tłumienie drgań

Wady przekładni ciernych

- Ograniczona przenoszona moc: Zależna od współczynnika tarcia i siły docisku.

- Ryzyko wystąpienia poślizg

- Zużycie elementów roboczych

- Wrażliwość na zanieczyszczenia: Brud, olej lub inne substancje na powierzchniach mocno wpływają na pracę układu.

Przekładnie cierne walcowe – opis i obliczenia

Przekładnia cierna walcowa to rodzaj przekładni, w której moment obrotowy jest przenoszony przez styczną siłę tarcia pomiędzy dwoma walcami (jeden napędzający, drugi napędzany) dociskanych do siebie, ustawionymi względem siebie tak, aby miały równoległe osie obrotu. Współpracują ze sobą poprzez kontakt na powierzchni cylindrycznej.

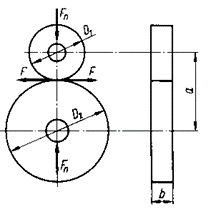

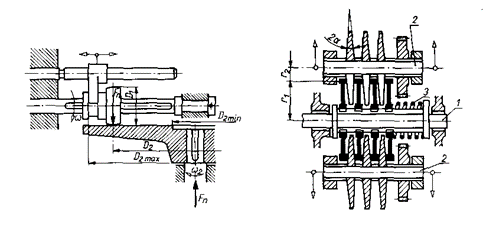

Schemat przekładni ciernej walcowej o kołach gładkich

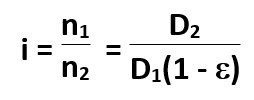

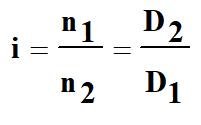

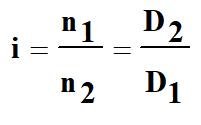

Prędkość kątowa i moment zależą od średnic walców zgodnie z zasadą proporcji, zatem przełożenie również będzie opisane analogiczną proporcją:

ε – wartość poślizgu ( można przyjąć 0,2% do 3%).

Wyznaczenie precyzyjnie tej wartości jest problematyczne i wymaga danych empirycznych, więc wpływ poślizgu na wartość przełożenia pomijamy i stosujemy ogólną zależność zgodnie z zasadą proporcji:

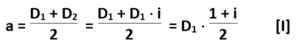

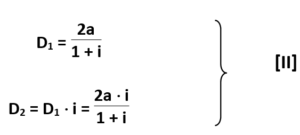

Rozstaw osi walców dla przekładni ciernej walcowej:

PŚrednica kół D1 i D2:

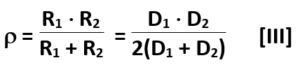

Zgodnie z naciskami Hertza przy obliczaniu nacisków powierzchniowych (p) dwóch walców uwzględniamy promienie krzywizn stykających się walców ρ1 i ρ2.

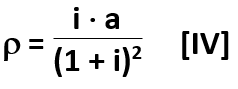

Dla kół ciernych wprowadzamy zastępczy promień krzywizny powierzchni styku ρ:

Aplikująć [II] do [III] otrzymujemy:

Szerokość kół czynnych:

Ogólnie przyjmuje się następujące zalecenia:

b = φ ⋅ a ⇒ b = (0,2÷0,4)a

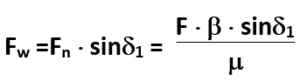

Zależność między Fn (siłą którą dociskane są koła cierne) a przenoszoną siłą obwodową F (równą sile tarcia) wynosi:

Fn ⋅ μ = β ⋅ F [V]

μ – współczynnik tarcia poślizgu;

β – współczynnik pewności β = (1,4 ¸ 2).

Przekładnie cierne o zmiennym przełożeniu

Przekładnie cierne o zmiennym przełożeniu (np. przekładnie CVT – Continuously Variable Transmission) umożliwiają płynną zmianę przełożenia w szerokim zakresie bez konieczności przerywania pracy lub skokowego skoku przełożenia. Przekąłdnie o zmiennym przełożeniu działają na na zasadzie zmiany średnicy roboczej elementów współpracujących. Dzieki zmainy średnicy zmienia się stosunek średnic i prędkości obrotowych co zapewnia płynne przełożenie.

Bezstopniową skrzynię biegów (czyli przekładnię o zmiennym przełożeniu) nazywa się także wariatorem.

Standardowym parametrem przekładni o zmiennym przełożeniu jest k – zakres regulacji przełożeń. Jest to cąłkowity zakres przełożenia, w którym operuje przekładnia.

![]()

Rodzaje przekładni ciernych o zmiennym przełożeniu:

- Przekładnie z walcem (przekładnia tarczowa) przesuwającym się po powierzchni stożkowej lub płaskiej tarczy, zmieniając promień styku i w konsekwencji przełożenie.

- Przekładnie z dwiema tarczami stożkowymi (przekładnia stożkowa), między którymi znajduje się rolka. Takie tarcze umożliwiają regulację przełożenia przez zmianę punktu styku na stożkach.

- Przekładnie toroidalne posiadają element w kształcie pierścienia (przekładnia toroidalna), w których zmiana przełożenia zachodzi przez przesunięcie punktu styku między wałem napędowym i napędzanym.

Jedną z najprostszych konstrukcji stanowi przekładnia tarczowa, dla której zakres regulacji przełożenia k wynosi od 3 do 4.

Przekładnia tarczowa i Przekładnia wielotarczowa

Przekładnie walcowe z kołami rowkowymi

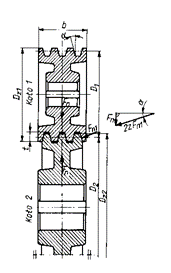

Przekładnia cierna walcowa z kołami rowkowymi

Jednym z rodzajów przekładni walcowej jest przekadnia z kołami rowkowymi. Dążąc do zmniejszenia Fn dla przekładni ciernych walcowych szukać będziemy par materiałów o dużym współczynniku tarcia, lub możemy zastosować właśnie przekładnie z rowkami. W przekładni tej koła mają rowki, które zwiększają pole powierzchni styku i zwiększają efektywność działania mimo zmniejszeniu siły docisku kół do siebie Fn. W kołach tych przeniesienie F następuje w wyniku działania Fn prostopadłej do współpracujących powierzchni ciernych. W przypadku kół rowkowych potrzebna jest kilkakrotnie mniejsza siła docisku dla uzyskana tej samej siły obwodowej F.

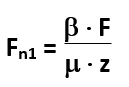

Na każdej powierzchni trącej siła Fn1 jest równa:

gdzie:

F – siła

z – liczba powierzchni współpracujących (po dwie na każdym rowku).

μ – współczynnik tarcia

β – współczynnik pewności β = (1,4 ¸ 2).

Całkowita siła docisku koła rowkowego będzie wynosiła:

![]()

gdzie:

α – półkąt rozwarcia rowka na kole(α = 15° ÷ 22,5°).

Znając średnice kół Dz1 i Dz2 wyznaczamy rozstaw osi a:

![]()

gdzie:

t – głębokość rowka (t ≤ Dmin/16).

Przełożenie dla tych przekładni ustalamy na podstawie średnic skutecznych D1 i D2 (odpowiadają one średnicom zastępczym kół gładkich, dla tego samego a i i). <zaznaczone na rysunku>

D1 = Dz1 – 1.6t

D2 = Dz2 – 0,4t

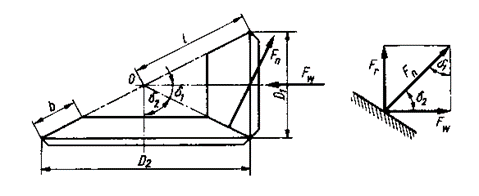

Przekładnie cierne stożkowe

Kolejnym rodzajem przekładni ciernej, jest przekładnia cierna stożkowa. Składa się z ciernych powierzchni stożkowych, zazwyczaj ustawionych pod kątem 90 stopni do siebie. Przekładnie te stosuje się do przenoszenia napędu pomiędzy wałami o przecinających się osiach, jeżeli wierzchołki stożków znajdują się w jednym punkcie wówczas nie powinny wystepować poślizgi geometryczne – co nie do końca jest prawdą, jednak na potrzeby uproszczeń obliczeń tak się zakłada. Dzięki temu, że nie występują poślizgi sprawność przekładni wzrasta. W przypadku kół ciernych stożkowych, których osie przecinają się pod kątem 90° przełożenie oblicza się podobnie jak w kołach zębatych stożkowych.

.

Przekładnia cierna stożkowa (kątowa)

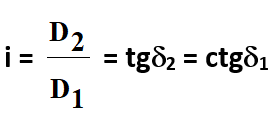

Wzór na przełożenie przekładni ciernej stożkowej

Wzory na tworzącą stożka oraz wymiary średnic kół przekładni ciernej stożkowej liczymy z poniższych wzorów:

Tak jak w przypadku poprzednich przekladni ciernych, w tej również należy wprowadzić siłę docisku. W tym przypadku nazwiemy ją Fw i uzyskuje się ją fizycznie np. przez przesuwanie koła (zwykle mniejszego) wzdłuż osi wału. Przy rozstawieniu osi o 90 stopni ruch wzdłuż osi generuje siłę nacisku równą: