Sprężyna

Spis treści

Czym jest sprężyna

-

Elementy podatne

-

Zadania elementów podatnych

Techniki wykonywania sprężyn

-

Obróbka końcowa wytwarzania sprężyn

-

Materiały stosowane na sprężyny

-

Sztywność sprężyny

Podział sprężyn

-

Podział sprężyn w zależności od kształtu sprężyny

-

Podział sprężyn w zależności od linii wygięcia osi pręta

Podział prętów na sprężyny

-

Zależnie od sposobu obciążenia pręta .

-

Podział sprężyn zależnie od ilości działających w układzie sprężyn

Czym jest sprężyna

Sprężyna – to element podatny, używany w budowie maszyn najczęściej w kształcie spiralnego zwoju. Sprężyna wykonana jest zazwyczaj z materiału sprężystego (np. stali sprężynowej). Materiał taki pozwala magazynować energię mechaniczną (bez zamieniania jej w uplastycznienie materiału – jak byłoby w przypadku materiałów plastycznych) w trakcie odkształcenia aby oddać ją w trakcie powrotu do swojej pierwotnej formy.

Główne zastosowania sprężyn to:

Przywracanie pozycji wyjściowej układów. Na przykład w siłownikach pneumatycznych lub hydraulicznych, gdzie sprężyna pomaga powrócić do stanu początkowego po zakończeniu działania.

Zastosowania regulacyjne – stosowane w systemach bezpieczeństwa, np. zawory bezpieczeństwa wyposażone w sprężynę regulacyjną lub w sprzęgłach.

Sprężyny zazwyczaj są elementami maszyn najbardziej obciążonymi i w wielu przypadkach projektujemy maszyny tak, że jeśli coś miałoby się uszkodzić – to aby była to właśnie sprężyna. Implikuje to potrzebę projektowania elementów podatnych tak, żeby były łatwe do wymiany.

Ponadto, sprężyny same w sobie nie tłumią drgań, gdyż zazwyczaj wykonane są z materiałów sztywnych – np. stal o wysokiej granicy plastyczności. Co za tym idzie nie zachodzi dyssypacja energii. W celu tłumienia drgań należy zamontować tłumiki lub amortyzatory.

W celu ujednolicenia nazewnictwa sprężyny można nazywać w sposób następujący:

Sprężyna [rodzaj wygięcia osi pręta] [kształt sprężyny] [sposób obciążenia sprężyny] [kształt pręta sprężyny] [rodzaj obciążenia pręta]

- Przykład – Sprężyna [śrubowa] [walcowa] [naciskowa] o [okrągłym] pręcie [skręcanym]

Sprężyna śrubowa walcowa naciskowa o okrągłym pręcie skręcanym

Najczęściej używaną normą dla sprężyn są DIN 2098 oraz DIN 2095

Elementy podatne

Elementy podatne to element w konstrukcji maszyn, które odkształcają się znacznie w stosunku do wymiaru. Odkształcalność można wywołać w przedmiocie na dwa różne sposoby

1) Stosując materiał o dużej podatności – małej sztywności – (niski moduł Younga)

Elementem podatnym więc są nie tylko sprężyny ale także każdy element gumowy, czy element z tworzywa sztucznego, którego zadaniem jest znaczne odkształcenie w celu wykonania zadanej pracy.

2) Stosując materiał o dużej sztywności – odpowiednio uformowany (np. w sprężynach)

Zadania elementów podatnych

- wzajemne przesunięcie elementów maszynowych (mechanizm ładowania pistoletu)

- kasowanie luzów

- wywieranie nacisku (śruby regulujące napięcie wstępne, w niektórych rozwiązaniach napinania łożysk skośnych)

- przejęcie siły statycznej lub dynamicznej (sprężyny w wagonach pociągowych)

- przeniesienie napędu (opony mające dobrą przyczepność do podłoża – ze względu na odkształcalność i wysokie opory toczne za tym idące)

- łagodzenie uderzeń (Resory)

- regulacja (np. w sprzęgłach)

- pomiar sił (Klucze dynamometryczne)

- magazynowanie energii (w zegarkach, nakręcanych samochodzikach)

Techniki wykonywania sprężyn

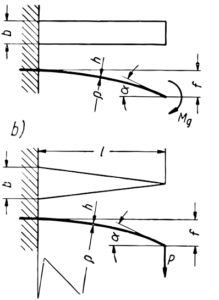

Sprężyny zazwyczaj wytwarzane są z prętów o przekroju okrągłym lub prostokątnym, które poddaje się procesowi zawijania wokół osi. Taki sposób produkcji pozwala uzyskać elementy o odpowiednich właściwościach sprężystych, dostosowanych do przewidzainych zastosowań, takich jak amortyzatory. Przekrój pręta, średnica zawijania oraz kąt i i jego charakterystyka (np. zmienny kąt zawinięcia sprężyny) jest dobierany w zależności od wymagań technicznych oraz specyfiki pracy sprężyny.

- Wykonywanie sprężyny dla sprężyny wykonanej z pręta o niedużym przekroju (d≤8-10mm)

-

- Sprężyny wykonuje się poprzez wyginanie lub zwijanie na zimno

- Sprężyny dodatkowo poddaje się procesowi odpuszczania w oleju lub kąpieli solnej (T 230-320*C) dla usunięcia naprężeń własnych

- Wykonywanie sprężyny dla sprężyny wykonanej z pręta o większym przekroju i dla sprężyn odpowiedzialnych o niedużym przekroju

- Sprężyny wykonuje się poprzez wyginanie lub zwijanie na gorąco (800-1000*C)

- Sprężyny dodatkowo poddaje się procesowi hartowania i niskiego odpuszczanie,

Obróbka końcowa wytwarzania sprężyn

Obróbka końcowa ma zapewnić ochronę przed korozją i zwiększenie wytrzymałości elementów – zazwyczaj zwiększenie wytrzymałości zmęczeniowej.

Kulkowanie – to proces polegający na ostrzeliwaniu drobnymi kulkami lub piaskiem z wodą sprężyn w celu powierzchniowego utwardzenia materiału. Powoduje duży wzrost wytrzymałości zmęczeniowej (50-100%), przy niewielkim (niezauważalnym) wzroście wytrzymałości statycznej.

Szlifowanie i polerowanie – polega na wygładzaniu powierzchni w celu uniknięcia wysokiej chropowatości powierzchni, co może powodować karby i lokalne spiętrzenia naprężeń na powierzchni. W przypadku obciążeń cyklicznych, wytrzymałość zmęczeniowa po polerowaniu i szlifowaniu również wzrasta.

Przeprężenie – polega na obciążeniu sprężyny powyżej granicy plastyczności, przez ok. 48h lub obciążenia udarowe (1500-2000 razy), przez parę minut. Obciążone wewnętrzne włókna materiału mają odkształcenia trwałe i generują naprężenia o przeciwnym znaku do naprężenia wywołanego obciążeniem roboczym. Generuje wzrost wytrzymałości statycznej o ok. 20-30%

Dla ochrony przed korozją przeprowadza się: Fosforyzowanie, cynowanie, natłuszczanie, oksydyzowanie, lakierowanie

Materiały stosowane na sprężyny

Materiały przeznaczone na sprężyny dobiera się tak, aby miały możliwie wysoką wytrzymałość statyczną i zmęczeniową. Dodatkowo ważnym kryterium wyboru materiału na sprężyny jest Moduł Younga bezpośrednio wpływający na sztywność sprężyny

Stale niesprężynowe konstrukcyjne

- Stale o wysokiej zawartości węgla

- Z dodatkiem Mn, Si, Cr, V, Mo, W

- Stal hartowana

- Niskoodpuszczana

Stale sprężynowe

Zazwyczaj stale sprężynowe mają znacznie wyższą ceną w porównaniu do standardowych stali konstrukcyjnych. Ich koszt może być nawet kilkukrotnie większy, co wynika z zastosowania bardziej zaawansowanych technologii produkcji, wyższej jakości surowców, właściwości takich jak zwiększona wytrzymałość, odporność na korozję czy lepsze parametry mechaniczne.

- Dla niezbyt dużych przekrojów (d lub h≤10mm)

- Stal węglowa 0,6-0,9%C

- Druty sprężynowe ok. 1%C

- Dla Odpowiedzialnych sprężyn z d≥7mm

- Stale stopowe

- Manganowe

- Krzemowo-manganowe

- Krzemowe

- Stale chromowe

- Z dodatkiem Si, Mn,V

- Krzemowo-wolframowa

Materiały na sprężyny do pracy w ośrodkach korozyjnych

- Stopy miedzi

- Brąz krzemowy

- Fosforowy

- Berylowy

- Stale nierdzewne

- Stopy niklu

Materiały do pracy w środkach chemicznych

- Niewrażliwe tworzywa sztuczne

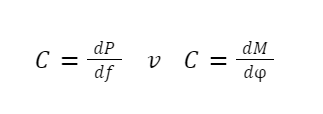

Sztywność sprężyny – Współczynnik sztywności

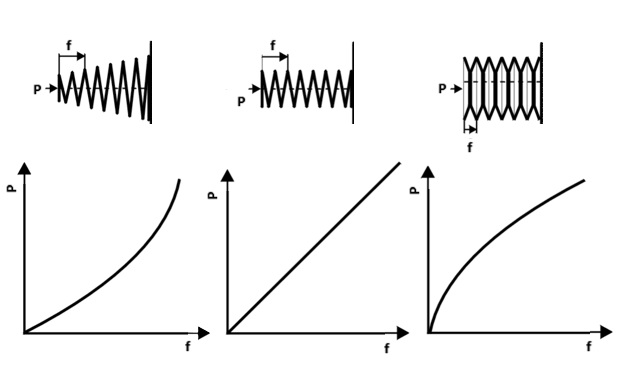

Sztywność sprężyny lub inaczej nazywany Współczynnik Sztywności C(czasami k) – [N/m] lub [Nm/rad] dla sztywności skrętnej – jest stosunkiem przyrostu odkształcenia f [m] do przyrostu obciążenia siłą P [N], czyli jest siłą jaką trzeba przyłożyć aby uzyskać określone przemieszczenie, lub stosunkiem przyrostu odkształcenia φ [°] [rad] do przyrostu obciążenia momentem skręcającym Ms/Mst [Nm]. Parametr nazywany jest także stałą sprężyny i oznaczany literą R [N/m] . W sprężynach ściskanych o pręcie skręcanym sztywność określa opór jaki stawia sprężyna w momencie ściskania. Im większą ma wartość tym więcej oporu stawia na dane odkształcenie.

Różne sprężyny mają różne charakterystyki w zależności od geometrii. Sprężyna śrubowa walcowa naciskowa o okrągłym pręcie skręcanym ma liniową charakterystykę sztywności, tzn. Stała sprężyny jest niezmienna od defleksji.

Współczynnik C jest zatem pochodną poniższego wykresu siły od odkształcenia sprężyny.

Gdzie :

1/C – podatność sprężyny – określa jaką deformację otrzymamy przy przyłożeniu określonej siły.

Rozróżniamy w takim przypadku sprężyny

Miękkie – mała sztywność – mała wartość C

Twadre – duża sztywność – duża wartość C

O niestałej sztywności

- Wzrastającej od obciążenia

- Malejącej od obciążenia

O stałej sztywnośći – najczęściej stosowane, gdzie C = const

Podział sprężyn

Sprężyny można podzielić według różnych kryteriów, takich jak kształt, sposób pracy, rodzaj obciążenia czy zastosowanie. Oto podstawowe podziały:

Podział spręzyn w zależności od kształtu sprężyny

Podział sprężyn w zależności od kształtu można przedstawić następująco

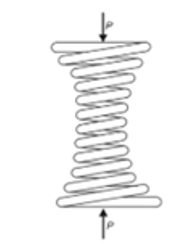

sprężyny walcowe śrubowe naciskowe

|

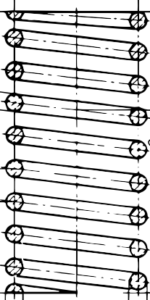

Sprężyna walcowa o pręcie prostokątnym – Sprężyny te charakteryzują się prostokątnym przekrojem drutu, co pozwala na lepsze wykorzystanie przestrzeni i materiału. Są używane w sytuacjach wymagających wysokiej odporności na ściskanie. Sprężyny te cechują się większą sztywnością niż te o przekroju okrągłym. |

|

|

Sprężyna walcowa o pręcie okrągłym – Najczęściej spotykane, charakteryzują się przekrojem w kształcie koła, co ułatwia produkcję i zwiększa odporność na zmęczenie materiałowe. Wykorzystywane w szerokim zakresie zastosowań, od motoryzacji po mechanikę precyzyjną. Norma specyfikująca te sprężyny: ISO 10243, DIN 2096 Dzięki równomiernemu rozłożeniu naprężeń są bardziej trwałe. |

|

| Sprężyny płaskie – Wykonane z płaskiego elementu materiału. Mają prostą konstrukcję i są łatwe w produkcji. |  |

|

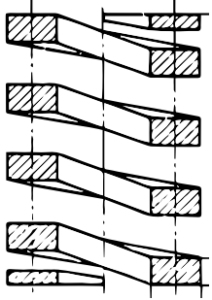

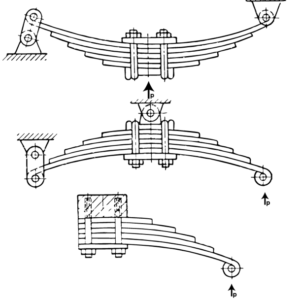

Resory – To wielolistkowe sprężyny płaskie stosowane głównie w pojazdach do amortyzacji i rozkładu obciążeń. Zapewniają równomierne rozprowadzanie wstrząsów w pojazdach ciężarowych i kolejowych.

Wykonane z hartowanej stali, zapewniają długą trwałość nawet w trudnych warunkach.

|

|

|

Sprężyny Naciągowe – Stosowane do magazynowania energii, działają w kierunku rozciągania. Mają oczka na końcach, co ułatwia montaż. Norma specyfikująca te sprężyny: EN 13906

|

|

Podział sprężyn w zależności od linii wygięcia osi pręta

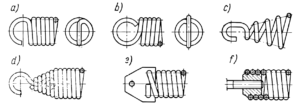

Sprężyny Śrubowe (o pręcie skręcanym)

|

Sprężyna walcowa ze stałą odiegłością zwojów – Sprężyny o jednakowym rozkładzie zwojów, stosowane w aplikacjach o stałym obciążeniu. Charakteryzują się przewidywalnym zachowaniem pod obciążeniem. |

|

| Sprężyna walcowa ze zmienną odległością zwojów – Zwoje są rozstawione nierównomiernie, co pozwala na zmniejszenie ryzyka trwałego odkształcenia. Często stosowane w aplikacjach o zmiennym obciążeniu. |  |

| Sprężyna baryłkowa (o zmiennej średnicy) – Sprężyna o kształcie baryłki, która minimalizuje ryzyko wyboczenia przy dużych obciążeniach. Używana w aplikacjach wymagających dużej stabilności osiowej. |  |

| Sprężyna klepsydrowa (o zmiennej średnicy) – Kształt klepsydry zwiększa stabilność |  |

| Sprężyna stożkowa ( o zmiennej średnicy ) -Stożkowy kształt umożliwia oszczędność miejsca, gdy sprężyna jest w pełni ściśnięta. Używa w miejscach gdzie przestrzeń jest ograniczona. |  |

Sprężyny spiralne

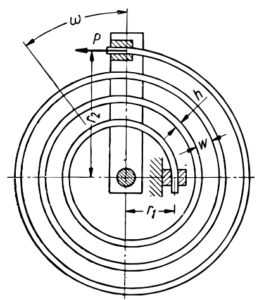

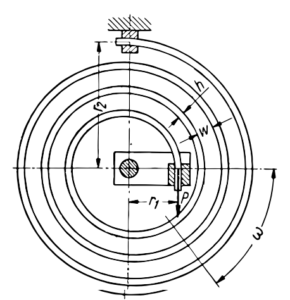

| Sprężyna spiralna z ruchomym końcem zewnętrznym – ruchomy zewnętrzny koniec pozwala pozwala na regulację napięcia. |  |

| Sprężyna spiralna z ruchomym końcem wewnętrznym – Końce wewnętrzne mogą być regulowane, co zwiększa ich funkcjonalność. Stosowane w napędach sprężynowych, zegarkach i mechanizmach precyzyjnych, klamkach, napinaczach. |  |

| Sprężyna prosta |  |

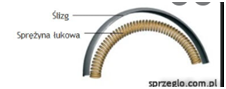

| łukowe – Sprężyny w kształcie łuku stosowane w mechanizmach blokujących. Wyróżniają się dużą odpornością na odkształcenia |  |

| kątowe – Sprężyny o kątowym kształcie stosowane w zastosowaniach specjalnych. Mogą pełnić rolę stabilizatorów lub prowadnic. Używane np. w klamerkach do prania i wszędzie tam, gdzie wymagane jest dopasowanie się do kształtu |  |

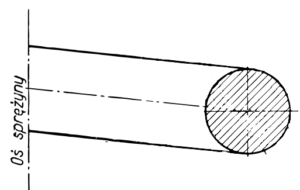

Podział prętów na sprężyny

| Pręt na sprężyny okrągły – Przekrój okrągły zapewnia równomierne rozłożenie naprężeń, co zwiększa trwałość. Najczęściej stosowane w standardowych aplikacjach mechanicznych. |  |

| Pręt na sprężyny prostokątny – Przekrój prostokątny pręta zapewnia większą sztywność i zajmuje mniej miejsca zwłaszcza w stanie ściśniętym. Idealne do zastosowań o ograniczonej przestrzeni. |  |

Zależnie od sposobu obciążenia pręta

-pręt ściskany – np. sprężyna gumowa

-rozciągane

-skręcane

-zginane

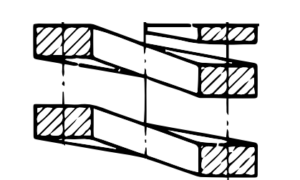

Podział sprężyn zależnie od ilości działających w układzie sprężyn

Sprężyny pojedyncze – Sprężyny używane samodzielnie, spełniają określoną funkcję w pojedynczej aplikacji. Często stosowane w urządzeniach gospodarstwa domowego.

Sprężyny zespołowe – Zespoły sprężyn stosowane w miejscach, gdzie wymagana jest większa siła lub precyzja działania. Stosowane w ciężkich maszynach i konstrukcjach inżynieryjnych.