Połączenia wciskowe

Spis treści

Czym są połączenia wciskowe

Pasowanie dla połączeń wciskowych

-

Symbole Tolerancji

-

przykłady pasowań

Obciążenie złącza czopowo cylindrycznego ciernego (wciskowego)

Obciążalność połączenia wciskowego w zakresie odkształceń plastycznych

Połączenia wciskowe – Dopuszczalny moment gnący

Wytrzymałość złącza i elementów łączonych

-

Wytrzymałość dla materiałów elasto-plastycznych

-

Dla czopów drążonych

-

Dla czopów niedrążonych, pełnych

-

Dla piast, opraw

Odkształcenia elementów łączonych złącza wciskowego

Siła wtłaczania i rozłączania połączenia wciskowego

Połączenia wciwkowe – Montażowe zmniejszenie wcisku

Termiczne zmniejszenie wcisku działające na połączenia wciskowe

Temperatura ogrzania piasty złącza skurczowego i oziębienia czopa złącza rozprężnego

-

Temperatura ogrzania piasty

-

Temperatura schłodzenia czopa

Połączenia wciskowe – Obciążeniowe zmniejszenie wcisku

Czym są połączenia wciskowe

Połączenia wciskowe (cierne) – są jednym z podstawowych sposobów łączenia dwóch elementów maszyn. Zazwyczaj czopa (części wystającej, zazwyczaj osiowej) i piasty (części obejmującej, z otworem). Najważniejszą siłą zapewniającą elementom współpracę i połączenie jest siła tarcia, która dodatkowo utrzymuje oba elementy w określonej pozycji i umożliwia przenoszenie obciążeń mechanicznych.

Pasowanie dla połączeń wciskowych

Powierzchnie styku czopa i piasty dla połączeń wciskowych powinny być obrobione w konkretny sposób z zachowaniem odpowiednich pasowań otworu do wału.

W przypadku elementów wykonanych ze stali (materiału ciągliwego) – nie obowiązują żadne zasady doboru pasowań. Jedynym warunkiem jest spełnienie.

Pasowanie nie jest w tym przypadku aż tak ważne jak dla materiałów kruchych, które mogą w trakcie montażu pęknąć, jedynie pod uwagę na wytrzymałość złącza – siłę potrzebną do rozłączenia –a która nam uwarunkuje siłę wtłoczenia złącza oraz temperaturą ogrzania. Należy zwrócić także szczególną uwagę na koszty klas dokładności. Zazwyczaj jest to 8-7 klasa dokładności dla stałego (uprzywilejowanego) otworu lub wału.

![]()

Gdzie:

F_1z – górna odchyłka wałka/czopa .

G_2w – dolna odchyłka piasty/otworu.

W – wcisk

d – średnica nominalna wałka i otworu.

ε_min = ε_w – ε_- – wcisk wymagany, wymagana różnica zewnętrznej średnicy czopa do wewnętrznej średnicy piasty (zestawienie najmniejszego czopu i największego możliwego otworu piasty z uwzględnieniem czynników zmieniających wcisk)

Gdzie :

![]()

δε_z – zmiana wcisku względnego spowodowana obciążeniem zewnętrznym.

δε_t – zmiana wcisku względnego spowodowana temperaturą.

δε_R – montażowe zmniejszenie wcisku.

Symbole Tolerancji :

(A-H), (a-h) – dotyczą pasowań luźnych

(J-N), (j-n) – dotyczą pasowań mieszanych

(P-U), (p-u) – dotyczą pasowań ciasnych

Pasowania dla poszczególnych sposobów montażu połączeń wciskanych w zależności od siły jaką mamy przykładać.

| A, a | przestronne, bardzo luźne | M, m | wciskane |

| B, b | przestronne luźne | N, n | mocno wciskane |

| C, c | przestronne zwykłe | P, p | bardzo lekko wtłaczane |

| CD, cd | przestronne obrotowe | R, r | lekko wtłaczane |

| D, d | obrotowe bardzo luźne | S, s | wtłaczane |

| E, e | obrotowe luźne | T, t | mocno wtłaczane |

| EF, ef | obrotowe półluźne | U, u | bardzo mocno wtłaczany 1 |

| F, f | obrotowe zwykłe | V, v | bardzo mocno wtłaczany 2 |

| FG, fg | obrotowe półciasne | X, x | bardzo mocno wtłaczany 3 |

| G, g | obrotowe ciasne | Y, y | bardzo mocno wtłaczany 4 |

| H, h | suwliwe lub podstawowe | Z, z | bardzo mocno wtłaczany 5 |

| JS, js | przylgowe symetryczne | ZA, za | bardzo mocno wtłaczany 6 |

| I, i | przylgowe | ZB, zb | bardzo mocno wtłaczany 7 |

| K, k | lekko wciskane | ZC, zc | bardzo mocno wtłaczany 8 |

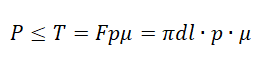

Obciążenie złącza czopowo cylindrycznego ciernego (wciskowego)

Warunek, który musi zostać spełniony aby zapewnić działanie złącza ciernego (wciskowego):

Obciążenie w postaci siły stycznej P nie może przekroczyć najmniejszej siły tarcia w złączu.

Gdzie:

P – obciążenie minimalne zapewniające stałość połączenia

T – rozporządzalna siła tarcia w złączu

F – pole powierzchni styku

μ – współczynnik tarcia między elementami

p – nacisk na połączenia wciskowe

d – średnica cylindra powierzchni styku

l – długość wcisku

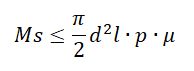

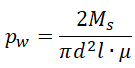

Dopuszczalne obciążenie momentem skręcającym połączenia ciernego czopowo cylindrycznego (wciskowego)

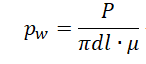

Najmniejszy wymagany nacisk na powierzchni styku połączenia ciernego :

Dla obciążenia siłą :

Dla obciążenia momentem:

Obciążalność połączenia wciskowego w zakresie odkształceń plastycznych

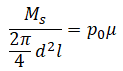

Warunek obciążalności wymaga aby jednostkowa siła P/F – siła przypadająca na jednostkę powierzchni, była mniejsza od jednostkowej siły tarcia. Zatem co najmniej

Gdzie

μ – współczynik tarcia między czopem a piastą na powierzchni styku gwarantowanej w warunkach pracy

p_0 – gwarantowany nacisk jednostkowy. Tzn. taki który zapewnia wytrzymałość złącza.

Dla obciążenia momentem siły tarcie jednostkowe musi być conajmniej równe

Względne obliczeniowe odkształcenia

Połączenia wciskowe wtłaczane obowiązuje poniższa procedura:

Odkształcenia plastyczne w przypadku połączenia wciskowego wtłaczanego nie powodują osłabienia złącza. Ponadto nie wywołują także jego wzmocnienia, stąd też można przyjąć wcisk względny obliczeniowy (używany w obliczeniach) gwarantujący nam p_0 większy niż ten przy przekraczaniu odkształceń plastycznych ε_Q Wtedy w obliczeniach przyjmuje się, że p_0 jest równe naciskom p_Q występującym przy przekraczaniu odkształceń w zakres odkształceń plastycznych.

Połączenia wciskowe skurczowe:

dla połączeń skurczowych, zalecane jest aby przyjmować p_0=1,5p_Q dla odkształcenia względnego wynoszącego więcej niż dwukrotność odkształceń względnych przy przekraczaniu granicy palstyczności ε_0 ≥ 2ε_Q

Natomiast dla wartości ε_Q < ε_0 < 2ε_Q

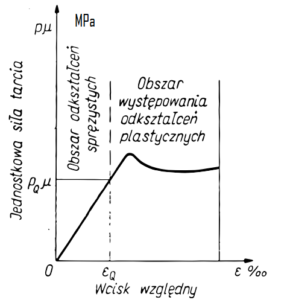

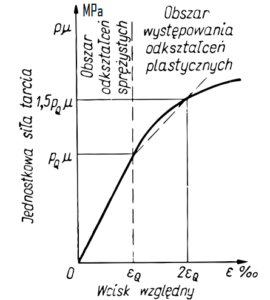

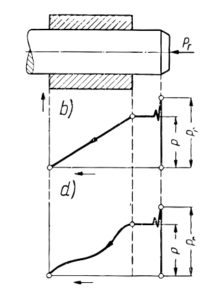

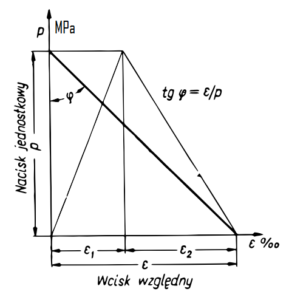

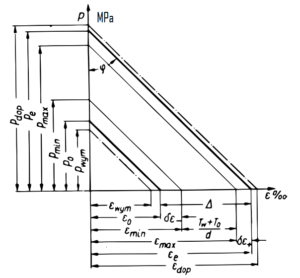

Zależność jednostkowej siły tarcia od wcisku względnego

Połączenie wtłaczane

Połączenie skurczowe

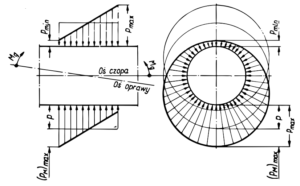

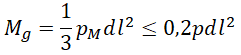

Połączenia wciskowe – dopuszczalny moment gnący

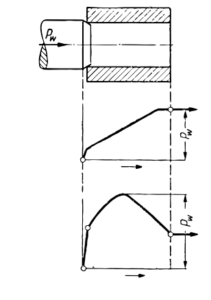

Obciążenie złącza wciskowego momentem gnącym

W przypadku obciążenia gnącego, rozkład naprężeń w połączeniu nie jest równomierny co powoduje powstawanie różnicy nacisków.

rozkład naprężeń promieniowych

rozkład naprężeń równoważący moment gnący

Minimalny nacisk powierzchniowy (p_min) w złączu, który musimy pozostawić uwzględniając obciążenie zginające aby nie doprowadzić do powstawania luzu w złączu musi być

![]()

Z tego warunku wynika że

![]()

gdzie

p – nacisk powierzchniowy wywołany wciskiem

Warunek obciążalności złącza wciskowego momentem gnącym

Gdzie

M_g – moment gnący

p_M – średni nacisk

d – średnica połączenia

l – długość styku złącza

p – nacisk powierzchniowy

gdzie p_M – nacisk wywołany obciążeniem momentem gnącym

Wytrzymałość złącza i elementów łączonych

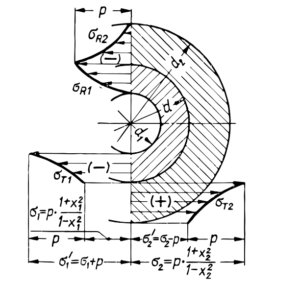

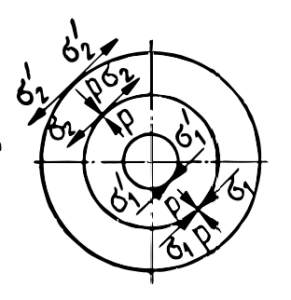

Naprężenia obwodowe i promieniowe w czopie i piaście

Naprężenia w wale drążonym

Naprężenia w wale pełnym

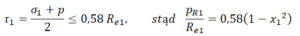

Wytrzymałość połączenia wciskowego dla materiałów elasto-plastycznych

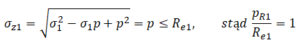

Dla czopów drążonych

Z uwagi na prawo Lamiego (nie będziemy go tu omawiać jednak obejmuje ono zagadnienie naprężeń występujących w rurach grubościennych w czopie drążonym) największe naprężenia występują na powierzchni swobodnej (wewnętrznej), gdzie występuje naprężenie normalne σ1 (wynikające z wcisku zapewniającego nacisk p) na powierzchni styku – spiętrzone przez zmianę średnicy czopa i naprężenie wynikające z nacisku p.

Więc:

Gdzie:

P_R1 = naciski na czopie

|

-Współczynnik wydrążenia czopa |

| -Osłabienie wytrzymałości czopa z uwagi na spiętrzenie naprężeń idące za zmianą geometrii przekroju czopa. | |

| -Granica plastyczności dla materiału czopa |

Dla czopów niedrążonych, pełnych

W czopach pełnych, naprężenia normalne σ1 (wynikające z wcisku zapewniającego nacisk p), równe są naciskowi p

Zgodnie z hipotezą największej energii odkształcenia (Hubera, von Missesa) Naprężenia zastępcze:

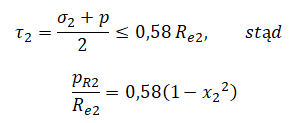

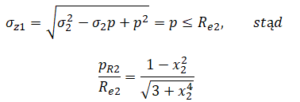

Wytrzymałość połączenia wciskowego Dla piast i opraw:

W piastach największe naprężenia występują na punkcie styku z czopem, gdzie występuje naprężenie obwodowe σ2 na powierzchni styku (wynikające z wcisku zapewniającego nacisk p) spiętrzone przez zmianę średnicy piasty, oraz naciski p wcisku zapewniające wytrzymałość złącza.

Wytrzymałość:

Lub :

P_R2 = naciski na piaście

| -Granica plastyczności dla materiału piasty | |

| -Współczynnik wydrążenia piasty | |

|

-Osłabienie wytrzymałości piasty z uwagi na spiętrzenie naprężeń idące za zmianą geometrii przekroju piasty |

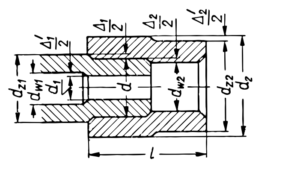

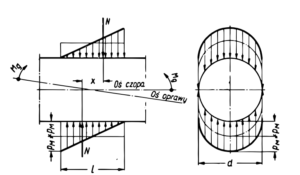

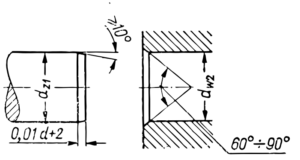

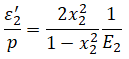

Odkształcenia elementów łączonych złącza wciskowego

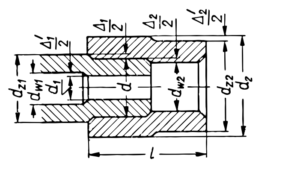

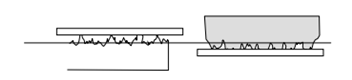

Rozważymy obciążenie złącza wciskowego momentem gnącym. Rysunki schematycznie przedstawiają elementy przed i po montażu.

przed zmontowaniem, przygotowanie elementów do wcisku. Warto zwrócić uwagę na fazki elementów współpracujących ze sobą.

po zmontowaniu. Wydrążony czop zostaje wciśnięty do środka natomaist wydrążona piasta zostaje rozepchana.

naprężenia na elementach łączonych

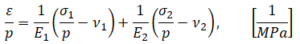

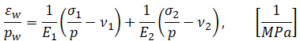

Ogólny wzór na odkształcenia względne dla czopa drążonego wciskanego i piasty

Gdzie :

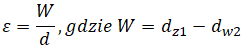

ε – odkształcenie względne – stosunek wcisku do zakładanej średnicy połączenia

Wymagane odkształcenie względne, zapewniające wytrzymałość złącza

Gdzie:

Ww- wcisk wymagany, wymagana różnica zewnętrznej średnicy czopa do wewnętrznej średnicy piasty

|

– stosunek naprężeń obwodowych do nacisku w złączu dla czopa, na powierzchni styku |

|

– stosunek naprężeń obwodowych do naisku w złączu dla piasty, na powierzchni styku |

|

-współczynnik wydrążenia czopa |

|

-współczynnik wydrążenia piasty |

v1, v2 – Liczby Poissona dla materiału czopa i piasty

E1 i E2 – Moduły sprężystości podłużnej materiałów czopa i piasty [GPa]

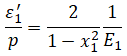

Odkształcenia na powierzchniach swobodnych, należy liczyć , gdy te stykają się z innymi elementami, np. oprawą łożyska .

Odkształcenia powierzchni swobodnej

Siła wtłaczania i rozłączania połączenia wciskowego

Występują dwa przypadki dla wtłaczania i wytłaczania. Z odkształceniem plastycznym oraz z odkształceniem sprężystym.

| Rodzaj | Wtłaczanie | Wytłaczanie /Rozłączanie |

| Schemat |  |

|

| Odkształcenie sprężyste | ||

| Odkształcenie plastyczne |

Dla odkształcenia sprężystego elementów łączonych

![]()

Przy czym P_max dla takiego połączenia równe jest naprężeniom maksymalnym dla danego kryterium – dla naprężeń nie przekraczających granicy sprężystości lub granicy plastyczności

Dla odkształceń plastycznych

Siła Pr potrzebna do rozłączenia połaczenia przy występowaniu odkształceń plastycznych jest o 20-50% większa niż Pw z uwagi na wzrost współczynnika tarcia.

Połączenia wciskowe – Montażowe zmniejszenie wcisku

W przypadku złącza wtłaczanego następuje zmniejszenie wcisku wynikające z odkształcenia plastycznego wierzchołków nierówności (chropowatość) czopa i tulei

Gdy połączenie jest wtłączane, wcisk ulega zmniejszeniu z uwagi na odkształcenia plastyczne nierówności wykonania czopa i tulei

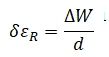

W takim razie, zmiana wcisku równa jest:

![]()

Rz1 – średnia wysokość chropowatości czopa

Rw2 – średnia wysokość chropowatości piasty

a=0,8÷1,2

W przypadku połączenia skurczowego ∆W=0 poprzez brak uplastyczniania wierzchołków nierówności poprzez brak wciskania.

Więc

δε_R – montażowe zmniejszenie wcisku względnego, Jest to stosunek różnicy średnich wysokości chropowatości (ścieranych przez wcisk) do średnicy zakładanej połączenia wciskowego.

Termiczne zmniejszenie wcisku działające na połączenia wciskowe

W przypadku złącza montowanego termicznie poprzez ogrzanie piasty i spowodowanie poszerzenia średnicy otworu na skutek rozszerzalności cieplnej, lub ochłodzenie czopa i zmniejszenie średnicy wału na skutek skurczu cieplnego.

Należy jednak pamiętać , że zmiana wcisku na skutek działania odkształceń cieplnych, wynikać może także z tego, że temperatura montażu elementów może różnić się od temperatury pracy. Może także ulec zmianie w trakcie samej pracy, w wyniku nagrzewania się elementów.

Zmiana wcisku w takim wypadku (nie montażowym)

![]()

Gdzie

δε_t – zmiana wcisku względnego spowodowana odkształceniami cieplnymi, Jest to stosunek odkształcenia cieplnego do średnicy zakładanej połączenia.

α_1 – współczynnik rozszerzalności cieplnej czopa

α_2 – współczynnik rozszerzalności cieplnej piasty

t1 – temperatura czopa w trakcie pracy

t2 – temperatura piasty w trakcie pracy

t_m – temperatura montażu

Często w wyniku wysokiej przewodności cieplnej metali zakłada się dla materiałów metalowych, że

t1=t2=t_m

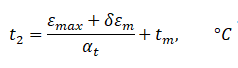

Temperatura ogrzania piasty złącza skurczowego i oziębienia czopa złącza rozprężnego

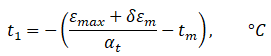

Temperatura ogrzania piasty

Gdzie

α_t – współczynnik rozszerzalności cieplnej

t_m – temperatura montażu

δε_m – wymagany względny luz montażowy (0,001- 0,0015)

Temperatura schłodzenia czopa

Połączenia wciskowe – obciążeniowe zmniejszenie wcisku

Elementami łączonymi wciskowo są bardzo często wały i elementy na nich osadzone, które (np. w przemyśle lotniczym) osiągają bardzo wysokie prędkości obrotowe. Ale także np. pod działaniem ciśnienia czynnika. Z uwagi na ten fakt wcisk może poprzez działanie siły odśrodkowej lub ciśnienia, lub innych czynników ulec zmniejszeniu lub zwiększeniu. Wtedy oznaczamy taką poprawkę jako

δε_z – zmiana wcisku względnego spowodowana obciążeniem zewnętrznym.

Ponadto

Zależność nacisku jednostkowego na powierzchni styku od wcisku względnego

Dla określonej wartości wcisku względnego

Przy wybranym pasowaniu

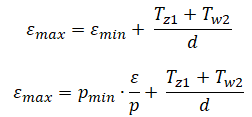

Minimalny wcisk względny z uwzględnieniem poprawek wcisku względnego (zestawienie najmniejszego czopu i największego możliwego otworu piasty z uwzględnieniem czynników zmieniających wcisk) równy jest:

![]()

Gdzie

![]()

Maksymalny wcisk względny z uwzględnieniem poprawek wcisku względnego (zestawienie największego możliwego czopu z najmniejszym otworem piasty) z uwzględnieniem czynników zmieniających wcisk) równy jest:

δε_max – maksymalna zmiana wcisku

δε_min – minimalna zmiana wcisku

lub :

![]()

![]()