Łożyskowanie maszyn: Przewodnik po obliczeniach i praktyczne wskazówki

Spis treści

Tarcie toczne

Dobór wymiarów łożysk

Prędkość graniczna łożysk

Schemat obliczeniowy trwałości łożysk

Trwałość łożysk

-

Trwałość łożysk tocznych dla n>10 obr/min

-

Trwałość łożysk tocznych n ≤ 10 obr/min, stosuje się dla obliczeń statycznych

Projektowanie łożysk skośnych

Napięcie wstępne łożysk skośnych

Zabudowa łożysk oraz luz roboczy

Czym jest łożyskowanie maszyn

Łożyskowanie maszyn – to dziedzina inżynierii mechanicznej zajmująca się doborem oraz zapewnieniem trwałości elementów umożliwiających płynny ruch obrotowy wałów i innych podzespołów, minimalizując tarcie oraz zużycie mechaniczne.

Odpowiedni dobór łożysk wpływa na wydajność, trwałość i niezawodność urządzeń, dlatego ich projektowanie uwzględnia parametry obciążenia, prędkości oraz warunki pracy. W artykule omówimy podstawy dobru łożysk tocznych. Oporów tocznych, metody doboru łożysk oraz praktyczne wskazówki dotyczące konserwacji i obliczeń wytrzymałościowych.

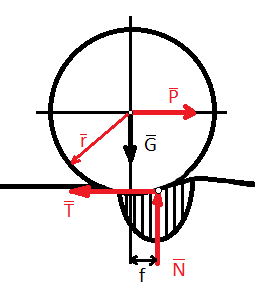

Tarcie toczne w łożyskowaniu maszyn

Aby w pełni zrozumieć zasadę działania łożysk tocznych najlepiej zacząć od początku, czyli od tarcia tocznego .

Tarcie toczne jest siłą spowodowaną nierównomiernym rozkładem nacisków, która jest wynikiem odkształceń na powierzchni styku elementu tocznego i elementu, po którym on się toczy. Nacisk wywołuje odkształcenie które powoduje „górkę” przed obiektem toczącym się. Górka przeciwdziała sile P generując moment siły.

![]()

gdzie:

d – połowa średnicy (promień) elementu tocznego

f – współczynnik tarcia tocznego [m] – jest odległością występowania siły przeciwdziałającej toczeniu się obiektu po powierzchni.

P – siła wywołująca ruch.

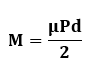

Czasami używany jest współczynnik określany jako:

Dla łożyska tocznego, współczynnik tarcia określa się za pomocą pomiaru momentu tarcia całego łożyska w stosunku do promienia czopa, na którym jest osadzone. Tak więc:

![]()

Dobór wymiarów łożysk tocznych

Dobór odpowiedniego łożyska tocznego dla zapewnienia niezawodnej i długotrwałej pracy maszyn oraz urządzeń jest często jednym z najważniejszych zagadnień przy projektowaniu maszyn. Poniżej przedstawiono uproszczony proces, który pomoże w wyborze łożyska o odpowiednich wymiarach i parametrach.

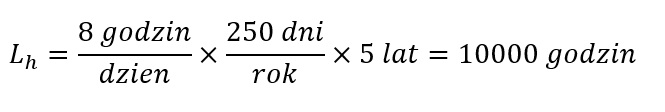

1. Określenie wymaganej trwałości łożyska

Trwałość godzinowa (Lh): Na początek należy ustalić, jak długo łożysko ma pracować bezawaryjnie. Trwałość ta jest wyrażana w godzinach i zależy od specyfiki aplikacji. Na przykład jeśli maszyna ma pracować 8 godzin dziennie przez 5 lat, to wymagana trwałość wynosi 2. Dobiera się typ łożyska

2. Dobiera się typ łożyska

Wybór zależy od charakteru obciążeń oraz warunków pracy.

- Łożyska kulkowe: Dobre dla wysokich prędkości i umiarkowanych obciążeń.

- Łożyska walcowe: Przenoszą duże obciążenia promieniowe, ale nie osiowe.

- Łożyska stożkowe: Przenoszą zarówno obciążenia promieniowe, jak i osiowe w jednym kierunku.

- Łożyska baryłkowe: Radzą sobie z dużymi obciążeniami i niewspółosiowością wału.

Kryteria wyboru:

- Obciążenia promieniowe i osiowe.

- Prędkość obrotowa.

- Warunki środowiskowe (temperatura, zanieczyszczenia).

- Dostępna przestrzeń montażowa.

3. Obliczenie obciążenia zastępczego i wymaganej nośności łożyska C/C0 zgodnie ze schematem obliczeniowym trwałości łożysk.

4. Dla obliczonej nośności C/C0, oraz dla wyznaczonej średnicy czopa pod łożyska, dobiera się łożysko o satysfakcjonujących wymiarach dla znanej średnicy czopa wału.

Często średnica wału jest już określona przez konstrukcję maszyny.

Dobór łożyska z katalogu:

- Korzystając z obliczonej nośności (C) i średnicy wału, wybieramy łożysko, które spełnia oba kryteria.

Sprawdzamy wymiary łożyska:

- Średnica wewnętrzna (d): Musi odpowiadać średnicy wału.

- Średnica zewnętrzna (D) i szerokość (B): Muszą pasować do przestrzeni montażowej.

Inne parametry:

- Warunki smarowania i uszczelnienia: Czy łożysko jest odpowiednie dla danych warunków pracy.

Jeśli obciążenie zastępcze spełnia warunek P ≈ 0,1C oraz zapewnia się dobre warunki smarowania i normalnej pracy. Można zastosować uproszczony sposób oceny oporów ruchu łożyska tocznego.

Istnieją dokładniejsze sposoby wyznaczania oporów w łożyskach uwzględniające np.

– tarcie ślizgowe elementów tocznych względem bieżni łożyska

– tarcie toczne elementów tocznych łożyska po bieżni łożyska

– tarcie w uszczelnieniach

– straty związane z poślizgiem

– obory mieszania środka smarnego

- Prędkość graniczna łożyska: Czy łożysko może pracować przy wymaganej prędkości obrotowej.

Prędkość graniczna łożysk tocznych

ηgr – prędkość graniczna łożysk tocznych – podana w katalogu – maksymalna prędkość obrotowa, zazwyczaj wyrażona w ilości obrotów na minutę parametr dobierany do smarowania smarem plastycznym lub olejem.

Możliwe sposoby podwyższenia prędkości granicznej:

- olej zamiast smaru

- praca w mgle olejowej

- wyższe dokładności wykonania łożyska

- łożyska z powiększonymi luzami C3, C4, C5

- lepsza konstrukcja koszyka

Orientacyjne wartości Lh dla łożysk stosowanych w budowie maszyn.

| Rodzaj maszyny | Lh [godzin] |

| Przyrządy i aparatury rzadko używane np. aparaty pokazowe, mechanizmy drzwi przesuwnych | 500 |

| Silniki lotnicze | 500 – 2000 |

| Maszyny o krótkich okresach pracy, pracujące niestale np narzędzia ręczne, maszyny rolnicze | 4000 – 8000 |

| Maszyny pracujące niestale z dużą koniecznością niezawodności pracy np. przenośniki, dźwigi, maszyny pomocnicze w siłowniach. | 8000 – 14000 |

| Maszyny do pracy 8h/dobę np. silniki elektryczne stałe, przekładnie zębate | 14000 – 20000 |

| Maszyny do pracy 8h/ dobę w pełni wyzyskane np. obrabiarki do metali, dźwignice pracujące nieprzerwanie | 20000 – 30000 |

| Maszyny do pracy ciągłej (24h/dobę): sprężarki, pompy, wyciągni kopalniane, silniki elektryczne stałe | 50000 – 60000 |

| Maszyny o pracy ciągłej (24h/dobę) o wymaganym wysokim stopniu pewności: siłowniane pompy kopalniane, maszyny miejskich stacji pomp, maszyny o nieprzerwanej pracy na statkach handlowych | 100000 – 200000 |

| Zastosowanie do kół pojazdów | L [mln obr] |

|

Samochody osobowe Samochody ciężarowe Wagony motorowe Wagony towarowe w zwykłym ruchu Trolejbus w ruchu ulicznym Wagony osobowe w ruchu dalekobieżnym |

50 100 300 180-300 500 1000 |

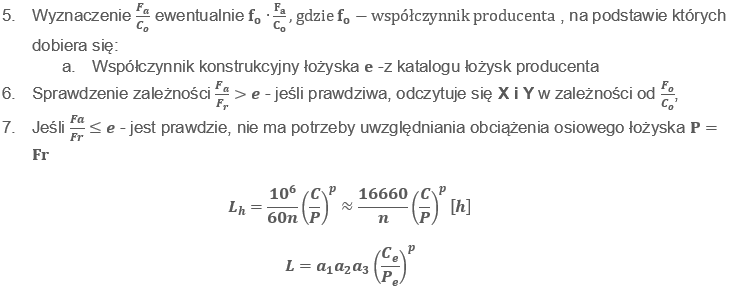

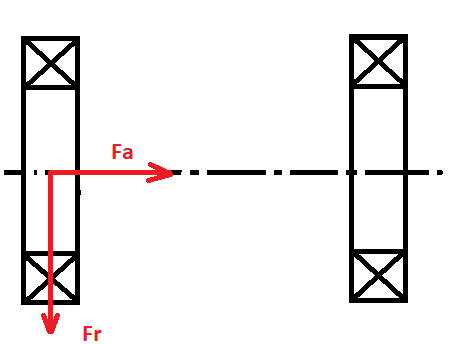

Schemat obliczeniowy trwałości łożysk

- Obliczenie reakcji na podporach w osi x, y, z – Rx, Ry, Rz.

- Wyznaczenie sił wypadkowych, promieniowej Fr i osiowej Fa

- Wyznaczenie obciążenia zastępczego P równoważnemu, stałemu obciążeniu prostopadłemu do osi obrotu łożyska, pod którego działaniem, skutek zmęczeniowego uszkodzenia materiału jest taki sam jak pod wpływem obciążeń rzeczywistych

Trwałość łożysk

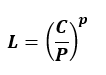

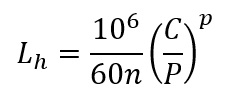

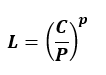

Dynamiczna trwałość łożysk tocznych dla prędkości obrotowej większej niż n>10 obr/min.

Dla łożyska prawidłowo zabudowanego, uszczelnionego węzła łożyskowego, o jego zniszczeniu decydują procesy zmęczeniowe. Dobór łożyska oparty jest na zmęczeniowym kryterium wytrzymałościowym. Nośność efektywna, zwana również obciążeniem równoważnym łożyska, jest to hipotetyczne obciążenie stałe, które wywiera taki sam wpływ na trwałość łożyska jak rzeczywiste obciążenia działające podczas eksploatacji.

Gdzie:

L – trwałość łożyska [mln obrotów] – czas pracy łożyska

C – nośność ruchowa (dynamiczna) – obciążenie przy trwałości łożyska wynoszącej 1mln obrotów. [kN,da,N], wartość z katalogu producenta

P – obciążenie zastępcze

– wykładnik trwałości (dla łożysk kulkowych , dla łożysk wałeczkowych )

P = X · Fr + Y · Fa

Gdzie:

X– wsp. obciążenia promieniowego

Y– wsp. obciążenia osiowego

X i Y – to współczynniki z katalogu producenta – uwzględnia się je jeśli w punkcie 6. zależność jest prawdziwa, nie uwzględnia się jeśli zależność w punkcie 7. jest prawdziwa

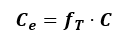

Uwzględniając temperaturę łożyska wprowadzimy nowy parametr Ce – nośność efektywną

Zależność współczynnika trwałości termicznej od temperatur:

| ft | Temperatura |

| 0,98 | 150 ºC |

| 0,9 | 200 ºC |

| 0,75 | 250 ºC |

| 0,6 | 300 ºC |

| niezawodność [%] | 90 | 95 | 96 | 97 | 98 | 99 | 100 |

| a1 | 1,0 | 0,62 | 0,53 | 0,44 | 0,33 | 0,21 | 0 |

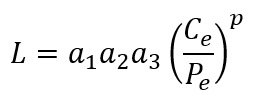

a1 – współczynnik uwzględniający niezawodność – rozsądnie przyjąć 90%

a2 – współczynnik uwzględniający inne materiały niestandardowe stosowane do łożyska

a3 – współczynnik warunków smarowania

Producenci mogą mieć swoje współczynniki zastępujące współczynniki a.

Uwzględniając temperaturę i niezawodność otrzymujemy:

Natomiast nośność godzinowa odzwierciedla, jak długo łożysko może przenosić określone obciążenie przy danej prędkości obrotowej zanim nastąpi zmęczeniowe uszkodzenie materiału. Pozwala określić interwały serwisowe i wymiany łożysk.

gdzie: n – liczba obrotów

- Im większy stosunek , tym większa trwałość łożyska.

- Wartość p należy od rodzaju kontaktu między elementami tocznymi a bieżniami.

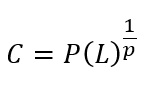

Przekształcając równanie:

otrzymamy wymaganą nośność łożyska. Wartość ta służy do wyszukania w katalogu odpowiedniego łożyska.

otrzymamy wymaganą nośność łożyska. Wartość ta służy do wyszukania w katalogu odpowiedniego łożyska.

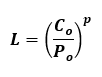

Statyczna trwałość łożysk tocznych, dla niskich prędkości obrotowych n ≤ 10 obr/min, stosuje się dla obciążeń statycznych łożyska

Co, czasami określana Cl – nośność spoczynkowa [N] dla n ≤ 10 obr/min.

Obciążenia prostopadłe do osi obrotu łożyska, wywołujące dopuszczalne całkowite odkształcenia plastyczne stykających się powierzchni (bieżni i elementów tocznych) nie większe niż 0,0001 średnicy elementu tocznego, nie powodują zakłóceń w pracy łożyska.

– statyczne obciążenie zastępcze, równoważne skutkiem obciążenie prostopadłe do osi obrotu łożyska, pod którego działaniem, odkształcenie plastyczne materiału jest takie same jak pod wpływem obciążeń rzeczywistych.

![]()

Po – statyczne obciążenie zastępcze.

Xo – współczynnik statycznego obciążenia promieniowego (od producenta).

Yo – współczynnik statycznego obciążenia osiowego (od producenta).

Gdzie trwałość:

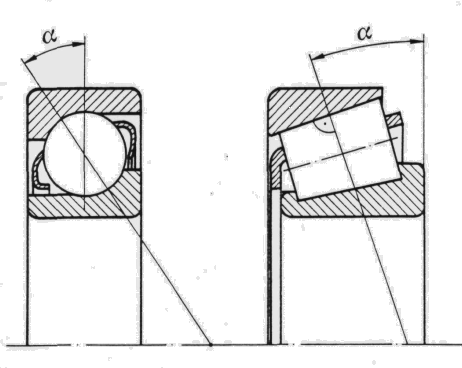

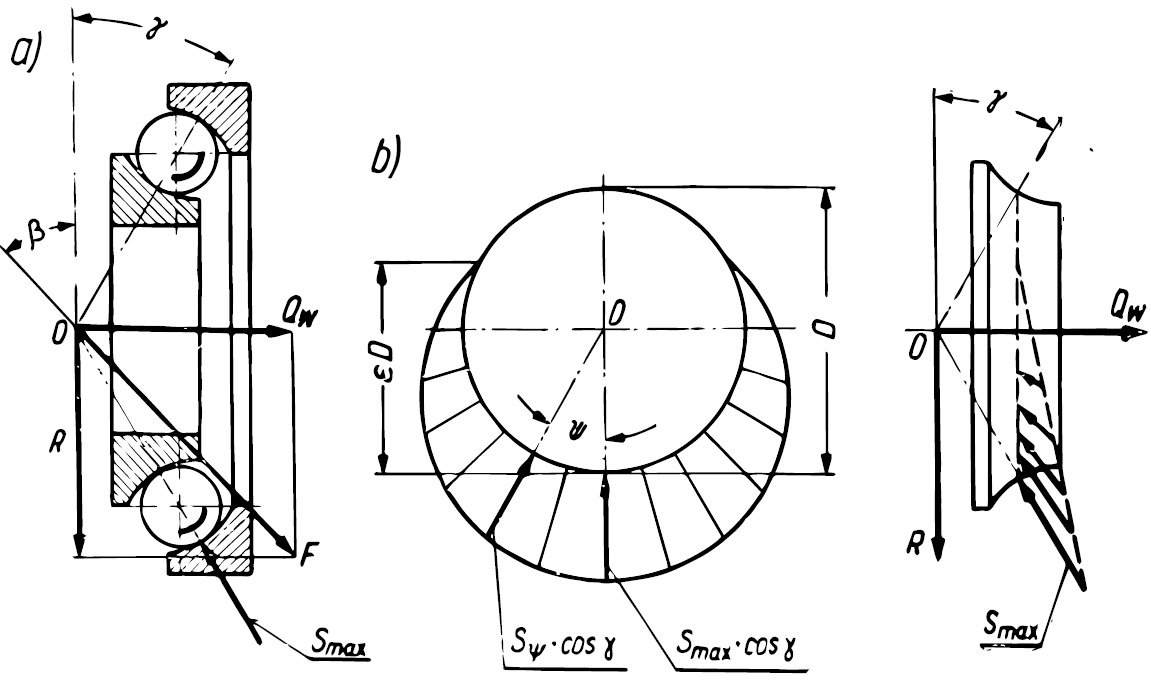

Projektowanie łożysk skośnych

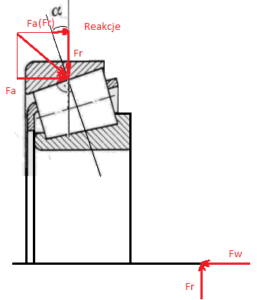

Wymagane obciążenie łożyska skośnego dobiera się tak aby pod wpływem obciążenia łożyska silą promieniową Fr (R) zapobiec zsunięcia się pierścienia zewnętrznego i równocześnie spowodować aby minimalnie połowa obwodu bieżni pierścienia zewnętrznego była obciążona siłą Fw(Qw), siłą przeciwną do osiowej reakcji w łożysku Fa.

Fa = 1,25 · tg(α) · Fr = e*Fr

Gdzie:

e – współczynnik konstrukcyjny łożyska

e = 1,25 · tg(α)

Współczynnik e odczytuje się z katalogu łożysk. Jeśli siła osiowa Fa nie jest wystarczająca należy zapewnić napięcie wstępne Pw (Qw).

Napięcie wstępne łożysk skośnych

Napięcie wstępne/zacisk wstępny łożysk – jest to generowanie siły w celu obciążenia wszystkich elementów tocznych na całym obwodzie łożyska. Stosowane głównie w przypadku łożysk skośnych. W przeciwnym wypadku pierścień wewnętrzny wysuwa się z pierścienia zewnętrznego i obciążenie przenoszone jest w skrajnym przypadku przez jeden element toczny – co prowadzi do poważnych uszkodzeń łożyska.

Dal prawidłowej pracy łożyska napięcie wstępne łożyska skośnego wynosi:

Qw lub Pw ≥ 1,25R · tg(α)

Pw ≥ 1,25 · R · tg(α)

Osiową siłę zewnętrzną Pw zapewnia napięcie wstępne jednego łożyska, w układzie łożysk, ale musi ono być (napięcie) większe od Pw wymaganego (dla jednego łożyska) , gdyż musi zapewnić napięcie łożyska drugiego.

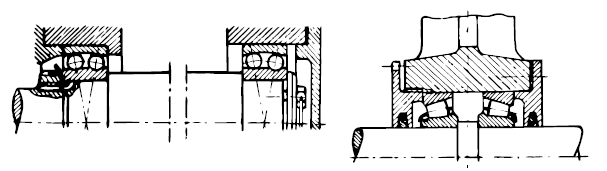

Łożyska skośne stosuje się zazwyczaj w układach łożysk

Układ łożysk skośnych, układ X

Napięcie wstępne jest aplikowane na pierścienie zewnętrzne łożysk. Dwa łożyska skośne są montowane tak, że linie działania sił przecinają się poza łożyskami, tworząc kształt przypominający literę „X”.

- Pozwala na pewne przesunięcia osiowe wału w obu kierunkach.

- Jest bardziej elastyczny w kompensacji niewspółosiowości i ugięć wału.

- Lepiej radzi sobie z obciążeniami poprzecznymi.

Układ łożysk skośnych w formacji X znajduje zastosowania w aplikacjach narażonych na zmiany temperatury powodujące wydłużenia cieplne. oraz tam, gdzie wymagana jest możliwość kompensacji błędów montażowych.

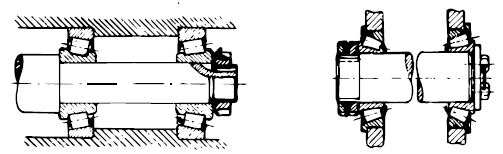

Układ łożysk skośnych , układ O

Napięcie wstępne aplikowane jest na pierścienie wewnętrzne łożysk Dwa łożyska skośne są montowane tak, że linie działania sił rozchodzą się na zewnątrz od środka układu, tworząc kształt przypominający literę „O”.

- Bardzo stabilny układ zapewniający wysoką sztywność.

- Ogranicza możliwość przesunięć osiowych wału.

- Lepsza zdolność do przenoszenia momentów przechylających.

Układ łożysk w formacji O znajduje zastosowania w aplikacjach wymagających wysokiej precyzji prowadzenia wału oraz tam, gdzie konieczna jest wysoka sztywność układu łożyskowego – np. Tokarki.

Zdjęcie formacji X

Wał ustalony w jednym łożysku, wał ustalony na dwóch łożyskach.

Zdjęcie formacji O

Wał ustalony w dwóch łożyskach.

Wpływ napięcia wstępnego zacisku Qw na rozkład obciążenia na poszczególne kulki łożyska skośnego.

Zabudowa łożysk oraz luz roboczy

Odpowiedni luz roboczy (tym samym odpowiednie obciążenie ) w łożysku zapewnia:

- Właściwe rozłożenie obciążeń na elementy toczne.

- Brak poślizgu na nośnych elementach tocznych.

- Brak pełzania pierścieni pod wpływem ruchomego obciążenia.

Wpływ złego osadzania pierścienia łożyska:

-odkształcenie zbyt luźnego pierścienia

-obtoczenie pierścienia

-pełzanie pierścienia, czyli względny ruch pasowanej powierzchni pierścienia łożyska względem powierzchni oprawy

Dopiero właściwie pasowane łożysko na wale i w oprawie zapewnia odpowiednie luzy robocze. Warto dodać, że pierścienie łożyskowe są podatne i dostosowują się do kształtu otworów czopa, gniazd.

Orientacyjny podział wielkości obciążenia, czyli większego wcisku [% obciążenia łożyska]:

P ≤ 5% – obciążenie lekkie

5% < P ≤10% – obciążenie normalne

10% < P ≤ 15% – obciążenie ciężkie

P > 15%- obciążenie bardzo ciężkie