Spawanie MIG, TIG, MAG – Wszystko o spoinach.

Spis treści

Spawanie – podstawowe informacje o

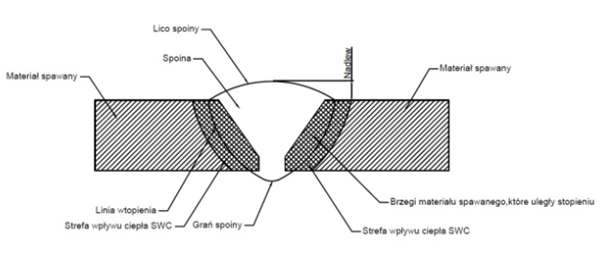

Proces spawania to technika łączenia dwóch lub więcej materiałów, głównie metali (istnieją także technologie spawania polimerów), w sposób trwały i wytrzymały mechanicznie. Spawanie polega na wymieszaniu materiałów ze sobą. Zazwyczaj w procesie spawania uzyskuje się to za pomocą urządzeń generujących intensywne źródło ciepła, wystarczające do stopienia materiałów, które chcemy połączyć. Gdy wytapiamy jeden materiał a drugi pozostaje stały to taki proces nazywamy lutowaniem. W Procesie spawania, zwanym także spajaniem powstaje spoina. Spoina określana jest często potocznie „spawem”, jednak nie jest to określenie stosowane w oficjalnym języku technicznym.

Spoina – to rodzaj złącza powstającego w procesie fizycznym łączenia materiałów poprzez ich miejscowe ogrzanie -stopienie i zestalenie. Stosowane np. do łączenia metali (głównie stali), niemetali (szkło, masy plastyczne) i tworzyw sztucznych. Przy spawaniu zwykle dodaje się spoiwo spawalnicze, tj. stapiający się wraz z materiałem rodzimym materiał dodatkowy, wypełniający spoinę.

Jest to niezwykle istotna technika w różnych dziedzinach przemysłu

Przemysł metalurgiczny: Tutaj spawanie jest nieodzowne do produkcji elementów stalowych, rur i innych konstrukcji, które muszą wytrzymać ogromne obciążenia.

Przemysł motoryzacyjny: W produkcji pojazdów spawanie jest kluczowe do łączenia części nadwozia, ramy i innych elementów, zapewniając bezpieczeństwo i trwałość pojazdów.

Budownictwo: W budownictwie spawanie służy do łączenia elementów konstrukcyjnych, takich jak dźwigary stalowe, co pozwala na tworzenie trwałych konstrukcji.

Przemysł lotniczy i kosmiczny: W tych branżach spawanie jest wykorzystywane w produkcji samolotów, rakiet i innych elementów statków powietrznych, gdzie jakość połączeń jest kluczowa ze względu na ryzyko awarii.

Przemysł stoczniowy: W stoczniach spawanie jest niezbędne do budowy statków i platform wiertniczych, a spawane połączenia muszą być wyjątkowo wytrzymałe ze względu na warunki morskie.

Elektronika: W produkcji urządzeń elektronicznych spawanie jest używane do łączenia mikroelementów na płytach drukowanych, zapewniając poprawne działanie elektroniki.

Przemysł naftowy i gazowy: Tutaj spawanie jest wykorzystywane do łączenia rur i konstrukcji naftowych, które muszą wytrzymać wysokie ciśnienia i temperatury.

Rzemiosło artystyczne: Nawet w dziedzinach artystycznych, spawanie jest używane do tworzenia unikalnych rzeźb i konstrukcji z metalu.

Jeśli potrzebujesz informacji na temat obliczeń spoin zobacz : Obliczenia połączeń spawanych

Rodzaje spawania MIG/MAG, Spawanie TIG, MMA

Spawanie MIG/MAG

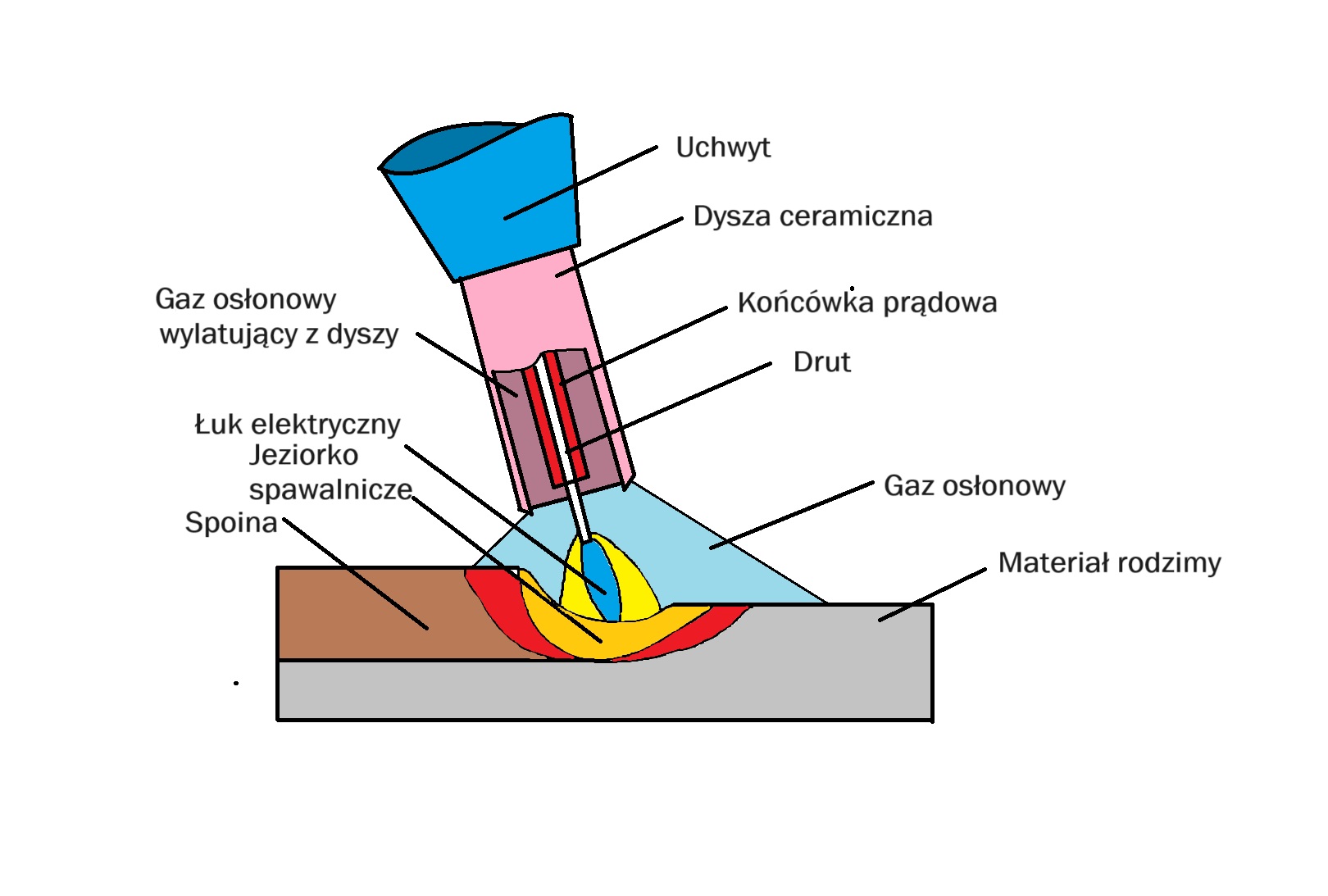

Schemat działania spawania mig

Spawanie MIG/MAG (Metal Inert Gas / Metal Active Gas), znane także jako spawanie GMAW (Gas Metal Arc Welding) nazywane potocznie spawaniem Migomatem, to proces spawania łukowego, który wykorzystuje ciągły, zużywalny drut elektrodowy jako materiał dodatkowy oraz gaz ochronny (obojętny w przypadku spawania MIG lub aktywny w przypadku spawania MAG) do ochrony spoiny przed wpływem atmosfery. Jest to jedna z najbardziej uniwersalnych i powszechnie stosowanych metod spawania, oferująca wysoką efektywność i produktywność. Powszechnie używa się sformułowania spawanie migomatem.

Technologia i Proces Spawania MIG/MAG

W procesie spawania metodą MIG/MAG, elektroda w postaci drutu jest podawana automatycznie przez spawarkę do miejsca spawania. Elektroda topi się, tworząc kąpiel spawalniczą, która po zastygnięciu tworzy spoinę. Gaz ochronny jest dostarczany z butli przez dyszę spawalniczą, chroniąc spoinę przed utlenianiem i innymi reakcjami z powietrzem.

Co jest potrzebne do rozpoczęcia spawania MIG/MAG

- Urządzenie spawalnicze MIG/MAG – z mechanizmem podawania drutu i regulacją prędkości podawania oraz prądu spawania. Potocznie nazywane migomatem.

- Drut elektrodowy – jego wybór zależy od rodzaju spawanego materiału (stal, aluminium, stal nierdzewna).

- Gaz ochronny – argon lub mieszanki argonu dla MIG; CO2 lub mieszanki z CO2 dla MAG.

- Butla z gazem oraz przewody i reduktor ciśnienia.

- Dysza spawalnicza, rolki napędowe do drutu, uchwyt spawalniczy.

- Ochrona osobista – maska spawalnicza, rękawice do spawania, odzież ochronna.

Materiały spawalne

Metody spawania MIG i MAG pozwalają na spawanie szerokiej gamy materiałów takich jak:

- Stal węglowa i niskostopowa (MAG)

- Stal nierdzewna (MIG/MAG)

- Aluminium i jego stopy (MIG)

- Miedź i jej stopy (MIG)

Zalety i Wady spawania MIG i MAG

Spawanie metodami MIG oraz MAG ma wiele zalet. Idealnie nadaje się do użytku osobistego. Nie pozostaje jednak bez wad. Poniżej przedstawiono zalety i wady obu metod.

Zalety spawania MIG/MAG:

- Szybkość spawania i wysoka efektywność.

- Możliwość spawania w różnych pozycjach.

- Łatwość użycia, nawet dla mniej doświadczonych spawaczy.

- Dobrze nadaje się do spawania długich szwów i w produkcji seryjnej.

Wady spawania MIG/MAG:

- Ograniczenia w spawaniu bardzo cienkich materiałów (ryzyko przepalenia).

- W przypadku MIG, ograniczenie do spawania w pomieszczeniach zamkniętych ze względu na wpływ wiatru na gaz ochronny.

- Koszty zakupu i eksploatacji urządzenia mogą być wyższe niż w przypadku innych metod.

Kiedy stosować spawanie MIG/MAG

Do spawania produktów o dużej objętości i grubości. W produkcji przemysłowej, automotive, budowie statków, konstrukcjach stalowych. Dla szerokiego zakresu materiałów i grubości, szczególnie gdy wymagana jest dobra jakość spoiny i szybkość wykonania. MIG jest preferowany do metali nieżelaznych i stali nierdzewnej, MAG jest bardziej odpowiedni do stali węglowej i niskostopowych.

Spawanie TIG

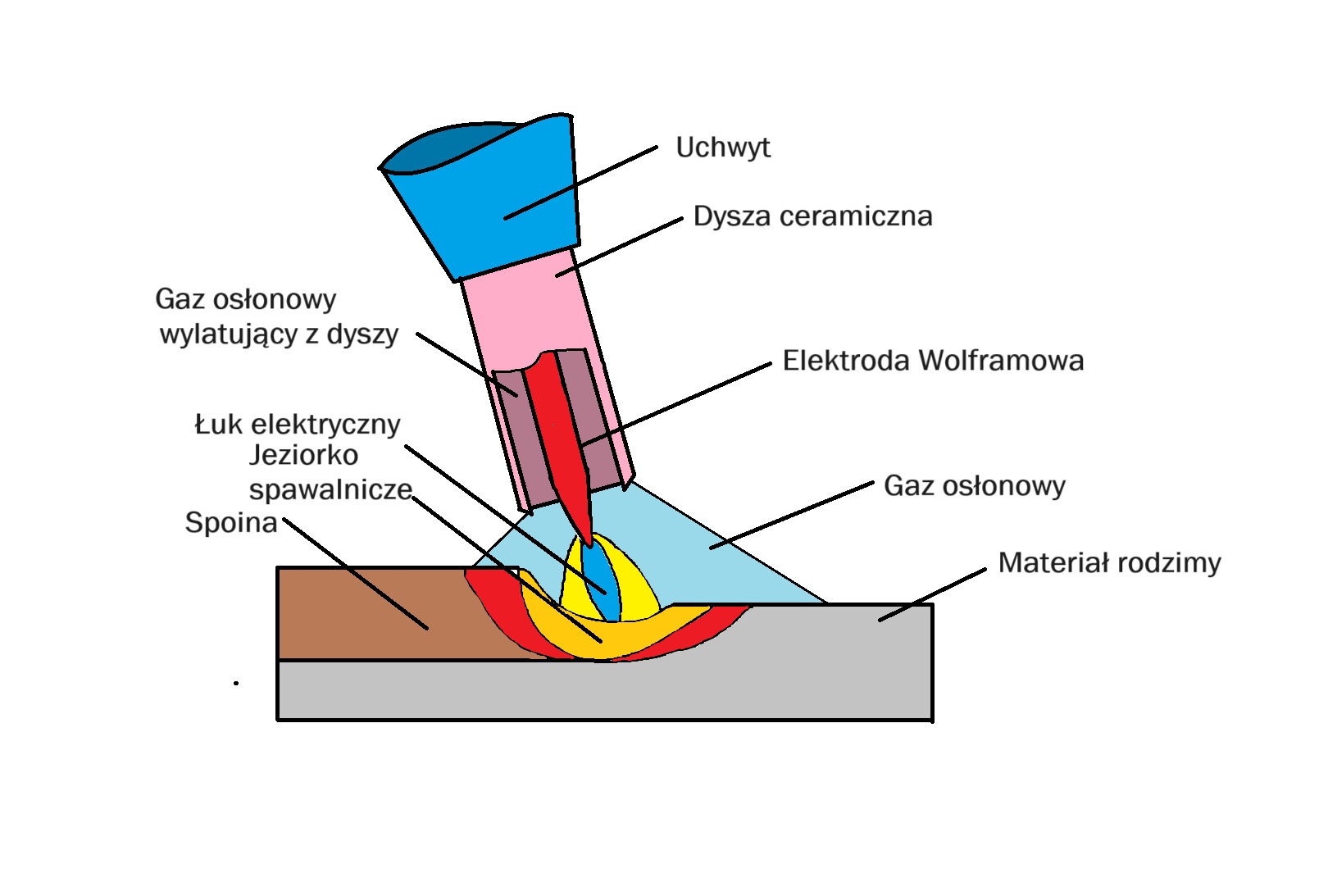

Schemat spawania metodą TIG

Spawanie TIG (Tungsten Inert Gas), znane również jako spawanie GTAW (Gas Tungsten Arc Welding), to proces spawania prądem elektrycznym (łukiem), który wykorzystuje elektrodę wolframową do wytworzenia łuku. Materiał elektrody nie jest zużywany do wytworzenia spoiny podczas spawania, co odróżnia tę metodę od innych technik spawalniczych. Elektroda co prawda jest zużywalna, jednak tylko z uwagi na wysokie temperatury i procesy erozyjne. Ważne w przypadku spawania TIG jest odpowiednie naostrzenie elektrody oraz dbanie o to, aby nie zanuzyć jej w jeziorku spawalniczym, gdyż znacząco skraca to jej żywotność. Dodatkowo psuje jakość spoiny. W procesie TIG jako ochronę przed wpływem atmosfery stosuje się gaz szlachetny (pierwiastki chemiczne ostatniej, 18. grupy układu okresowego), najczęściej argon, czasem w połączeniu z helem. Technika ta pozwala na uzyskanie bardzo wysokiej jakości spoin, jest stosowana do spawania prawie wszystkich metali, w tym stali nierdzewnej, aluminium, tytanu, a także niektórych stopów.

Technologia i Proces Spawania TIG

Proces TIG charakteryzuje się tym, że elektroda wolframowa, umieszczona w uchwycie spawalniczym, jest zasilana prądem stałym (DC) lub przemiennym (AC), w zależności od spawanego materiału. Gdy do elektrody przybliży się materiał spawany, tworzy się łuk elektryczny. Gaz ochronny, najczęściej argon, jest podawany wokół elektrody przez dyszę ceramiczną, chroniąc spoinę przed reakcjami z powietrzem – głównie przed powstawaniem niekorzystnych tlenków.

Aby zacząć spawać metodą TIG, potrzebne są:

- Urządzenie spawalnicze TIG – z opcją regulacji prądu spawania, zależnie od rodzaju i grubości spawanego materiału.

- Elektrody wolframowe – do wyboru elektrody odpowiednie do rodzaju materiału i prądu spawania (AC/DC).

- Gaz ochronny – argon lub mieszanka argonu z helem.

- Dysza ceramiczna – do ochrony łuku i kierowania gazu ochronnego.

- Uchwyt spawalniczy, kable, przewody gazowe.

- Ochrona osobista – maska spawalnicza z filtrem przyciemniającym, rękawice do spawania, odzież ochronna.

Spawanie metodą TIG pozwala na spawanie wielu gatunków materiałów.

- Stal nierdzewna

- Aluminium i jego stopy

- Stal węglowa

- Tytan i jego stopy

- Metale kolorowe jak miedź, brąz, niklowane

Zalety i Wady spawania TIG

Zalety spawania TIG:

- Wysoka jakość i estetyka spoiny.

- Możliwość spawania szerokiego zakresu metali i ich stopów.

- Brak konieczności stosowania materiału dodatkowego, choć można go używać.

- Precyzja i kontrola nad procesem spawania.

Wady spawania TIG:

- Wymaga wysokich umiejętności i doświadczenia spawacza.

- Wolniejszy niż inne metody spawania, np. MIG/MAG.

- Wyższe koszty eksploatacji (gaz szlachetny, urządzenie).

Kiedy stosować spawanie TIG

Spawanie TIG stosowane jest głównie w przypadku konieczności uzyskania wysokiej jakości, szczelności i estetycznych spoin, np. przy spawaniu rur, zbiorników, instalacji przemysłowych. Idealnie nadaje się także do spawania cienkich blach (należy uważać na prąd – można przepalić) i delikatnych elementów, gdzie wymagana jest precyzja. Przy spawaniu metali, które trudno jest spawać innymi metodami, np. aluminium (AC) oraz tytan. W sytuacjach, gdzie ważna jest czystość i brak zanieczyszczeń w spoinie, jak w przemyśle spożywczym, farmaceutycznym czy lotniczym.

Spawanie elektrodą otulinową MMA

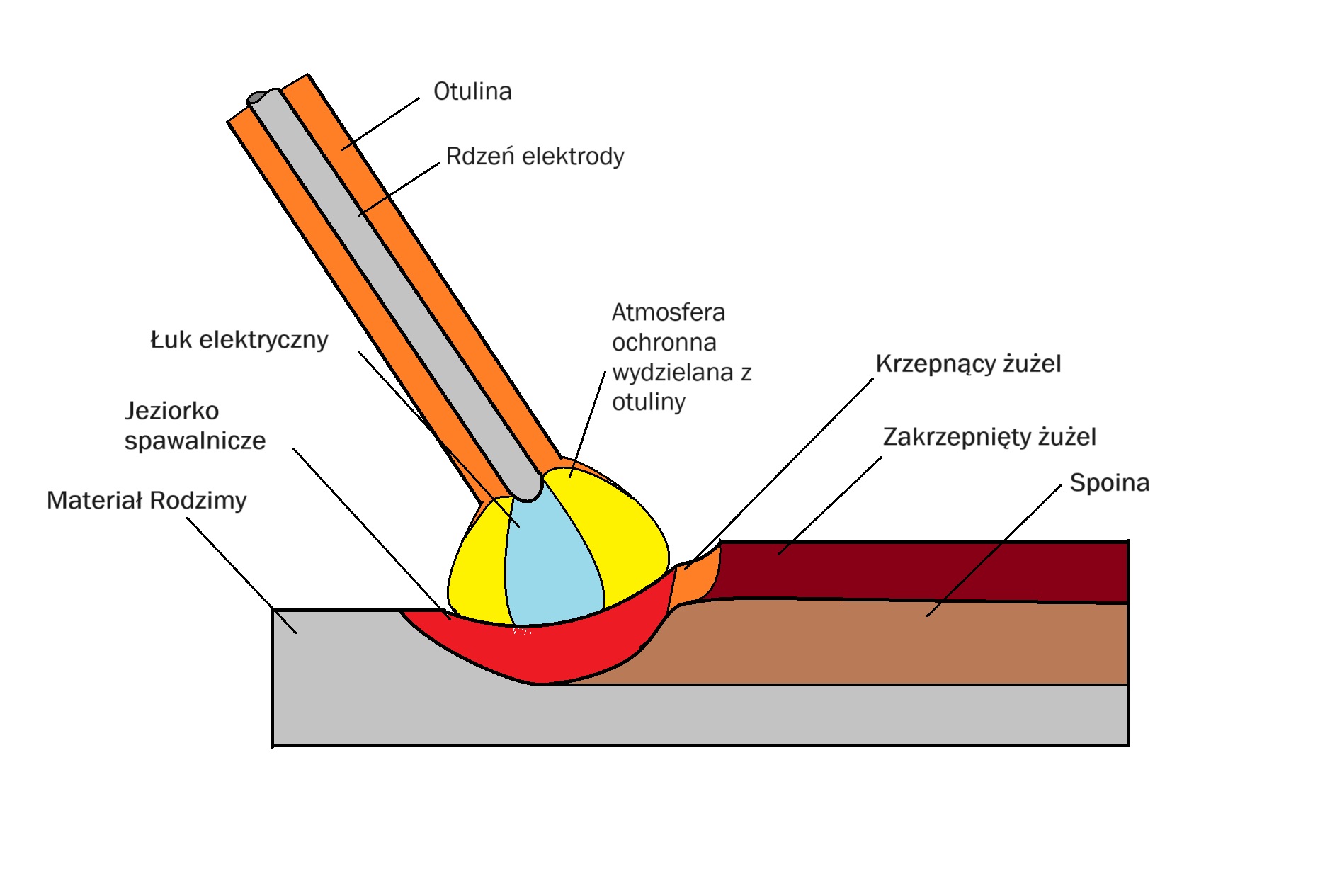

Spawanie elektrodą otulinową MMA

Spawanie elektrodą otulinową, znane także jako spawanie łukowe (łukiem elektrycznym) metodą MMA (Manual Metal Arc) lub spawanie SMAW (Shielded Metal Arc Welding), jest jedną z najstarszych i najbardziej uniwersalnych metod spawania. Proces ten wykorzystuje elektrodę pokrytą otuliną, która stabilizuje łuk spawalniczy i dostarcza gaz ochronny oraz składniki tworzące żużel, chroniące spoinę przed utlenianiem i zanieczyszczeniami z atmosfery.

Technologia i Proces Spawania Elektrodą Otulinową

W spawaniu MMA, elektroda pokryta otuliną jest zużywan do utworzenia spoiny, która łączy spawane elementy. Otulina elektrody pod wpływem wysokiej temperatury łuku rozkłada się, tworząc gaz ochronny oraz żużel, który pokrywa spoinę, chroniąc ją przed wpływem atmosfery. Proces ten wymaga częstej zmiany elektrod i oczyszczania spoiny z pozostałości żużla.

Skład otuliny elektrody

Otulina składa się z mieszanki różnych substancji, które mogą obejmować:

- Minerały i metale – takie jak wapień (CaCO3), magnezyt (MgCO3), rutyl (TiO2), kwarc (SiO2), czy ferrosilicon (FeSi), które stabilizują łuk i wpływają na właściwości mechaniczne spoiny.

- Celuloza – spala się podczas spawania, tworząc gazy ochronne, które zapobiegają dostępowi tlenu i azotu z powietrza do spoiny.

- Wodorotlenki – na przykład wodorotlenek potasu (KOH) lub wodorotlenek sodu (NaOH), które działają jako stabilizatory łuku oraz zwiększają płynność kąpieli spawalniczej.

- Ferromangan i inne dodatki stopowe – służą do ulepszania składu chemicznego spoiny, poprawiając jej właściwości mechaniczne.

- Żywice i gumy – zapewniają lepkość otulinie, co pomaga w jej przyleganiu do rdzenia elektrody oraz wpływa na tworzenie się i skład żużla.

Rozróżniamy Elektrody

- Celulozowe

- Kwaśne

- Zasadowe

- rutylowe

Każdy składnik otuliny ma swoje zadanie, od stabilizacji łuku, przez ochronę spoiny, po wpływ na właściwości mechaniczne i metalurgię spoiny. Wybór elektrody z odpowiednią otuliną zależy od wymagań konkretnego zastosowania, rodzaju spawanego materiału i pożądanych charakterystyk spoiny.

Co jest potrzebne do rozpoczęcia spawania elektrodą otulinową

Aby zacząć spawać metodą MMA, potrzebne są:

- Urządzenie spawalnicze – transformator, prostownik lub inwerter z możliwością regulacji prądu spawania.

- Elektrody spawalnicze – dobierane w zależności od rodzaju i grubości spawanego materiału oraz pozycji spawania.

- Ochrona osobista – maska spawalnicza z filtrem przyciemniającym, rękawice, odzież ochronna.

- Akcesoria dodatkowe – młotek do usuwania żużla, szczotka druciana do czyszczenia spoiny.

Materiały spawalne

- Stal węglowa i niskostopowa

- Stal nierdzewna

- Stopy żelaza

- Niektóre metale kolorowe (z odpowiednimi elektrodami)

Zalety i Wady

Zalety:

- Prostota i niski koszt wyposażenia.

- Możliwość spawania w różnych lokalizacjach, również na zewnątrz, bez dostępu do sieci elektrycznej (przy użyciu agregatów).

- Elastyczność w spawaniu różnych rodzajów i grubości materiałów.

- Nie wymaga użycia gazu ochronnego.

Wady:

- Niższa jakość i wygląd spoin w porównaniu z metodami MIG/MAG i TIG.

- Wymaga umiejętności i doświadczenia spawacza.

- Konieczność częstego czyszczenia spoiny z żużla.

- Niższa wydajność spawania w porównaniu z procesami automatycznymi.

Kiedy stosować spawanie elektrodą otulinową

W warunkach zewnętrznych, na placach budowy, przy montażu i naprawie w terenie, gdzie dostęp do gazu ochronnego i zasilania jest ograniczony. Do prac remontowych, konserwacyjnych i w małych warsztatach. Kiedy wymagana jest elastyczność w pracy z różnymi materiałami i grubościami. W sytuacjach, gdzie nie jest wymagana wysoka estetyka spoiny, ale jej solidność i trwałość.

Gazy do spawania

Gazy do spawania odgrywają kluczową rolę w wielu procesach spawalniczych, wpływając na jakość spoiny, prędkość spawania oraz ogólną efektywność pracy. Wybór odpowiedniego gazu zależy od materiału spawanego, procesu spawania oraz pożądanego efektu końcowego. Oto przegląd głównych gazów stosowanych w spawaniu:

Argon (Ar) – jest to gaz obojętny, używany głównie w spawaniu metodą TIG oraz MIG dla aluminium i innych metali nieżelaznych. Argon zapewnia stabilny łuk spawalniczy i minimalizuje utlenianie spoiny. Jego czystość powinna wynosić co najmniej 99,995%

Hel (He) – także gaz obojętny, często używany w połączeniu z argonem do spawania metali o wysokiej przewodności cieplnej, jak miedź i aluminium. Hel zwiększa penetrację ciepła i może poprawiać właściwości spoiny. Jego czystość powinna wynosić co najmniej 99,995%

Dwutlenek węgla (CO2) – jest to aktywny gaz stosowany głównie w spawaniu MAG dla stali. CO2 jest tańszy niż gazy obojętne, ale może powodować większą ilość odbić i porowatość spoiny. Pod wpływem wysokiej temperatury CO2 rozbija się na tlen(O2) i węgiel (C). Z uwagi na obecność węgla używa się go zazwyczaj do stali konstrukcyjnych niskostopowych. Czystość CO2 w zastosowaniach spawalniczych wynosi zazwyczaj od 99,7% do 99,9%.

Mieszanki gazów – często stosuje się mieszanki argonu z CO2 (i czasami z niewielką domieszką tlenu) do spawania stali niskowęglowych i nierdzewnych metodą MAG. Mieszanki te oferują dobre właściwości spawalnicze, łącząc zalety obu gazów, takie jak dobra jakość spoiny i wydajność kosztowa.

Tlen (O2) – choć rzadziej stosowany samodzielnie, jest dodawany w niewielkich ilościach do niektórych mieszanek gazowych, aby zwiększyć stabilność łuku i poprawić penetrację w spawaniu MAG.

Wybór odpowiedniego gazu do spawania zależy od szeregu czynników, w tym od rodzaju materiału, grubości spawanego elementu, pożądanych właściwości mechanicznych spoiny oraz dostępnych urządzeń spawalniczych. Zaleca się konsultację z dostawcą gazów lub specjalistą ds. spawania, aby dobrać najodpowiedniejszy gaz lub mieszaninę gazów do konkretnego zastosowania.

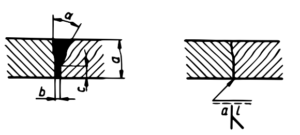

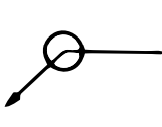

Oznaczenia spoin na rysunku technicznym

Oznaczenia spoin na rysunku technicznym mogą być przedstawiane w dwa sposoby, uproszczone lub umownie. Więcej informacji na temat rysunku technicznego znajdziesz na : Rysunkek Techniczny – wszystko co musisz wiedzieć

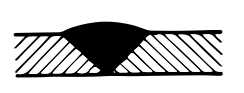

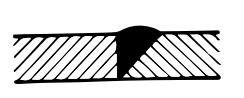

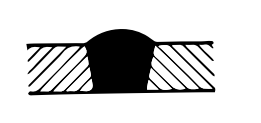

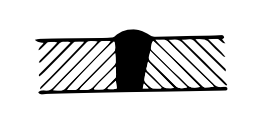

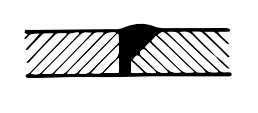

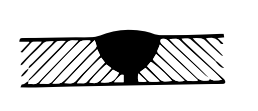

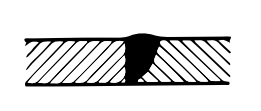

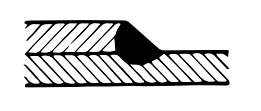

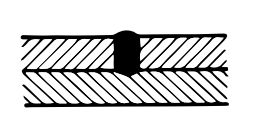

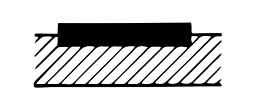

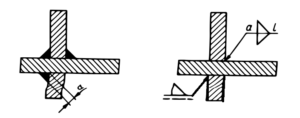

| Oznaczenie spoiny czołowej | Uproszczony | Umowny |

| Widok spoiny od strony lica |  |

|

| Widok przekroju spoiny |  |

|

| Widok od strony przeciwnej do lica „od spodu” |  |

|

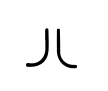

Zapis umowny oznaczenia spoin na rysunku technicznym

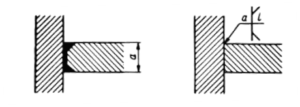

| Oznaczenie spoiny czołowej I |  |

|

| Oznaczenie spoiny czołowej V |  |

|

| Oznaczenie spoiny czołowej 1/2V |  |

|

| Oznaczenie spoiny czołowej V o stromych brzegach |  |

|

| Oznaczenie spoiny czołowej 1/2V o stromych brzegach |  |

|

| Oznaczenie spoiny czołowej Y |  |

|

| Oznaczenie spoiny czołowej 1/2Y |  |

|

| Oznaczenie spoiny czołowej U |  |

|

| Oznaczenie spoiny czołowej 1/2U |  |

|

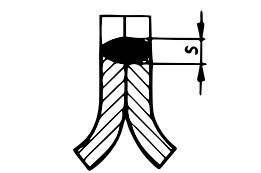

| Oznaczenie spoiny pachwinowej |  |

|

| Oznaczenie spoiny brzeżnej |  |

|

| Oznaczenie spoiny grzbietowej |  |

|

| Oznaczenie spoiny bezotworowej punktowej |  |

|

| Napawanie na powierzchni |  |

|

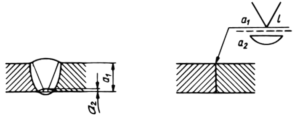

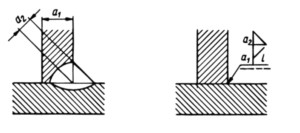

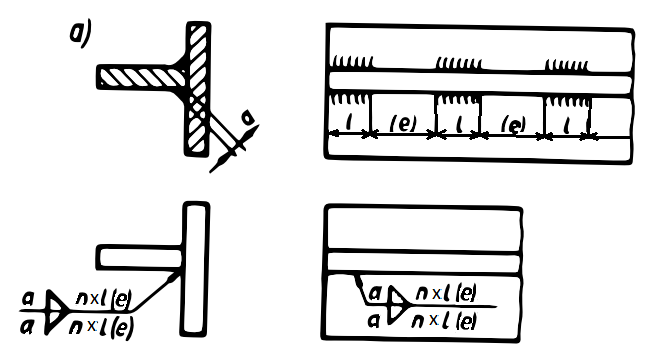

Przykładowe oznaczenia spoin na rysunku technicznym

|

oznaczenie spoiny czołowej o przekroju 1/2V – dwustronna o długości l i wymiarze a |

|

oznaczenie spoiny czołowej dwustronnej o przekroju V, długości l i wymiarze a1 od strony lica oraz z pełnym przetopem od strony przeciwnej do strony lica (spoina podkładkowa) o wysokości wymiaru a2 |

|

oznaczenie spoiny czołowej dwustronnej o przekroju V, długości l i wymiarze a1 od strony lica oraz ze spoiną czołową I od strony przeciwnej |

|

oznaczenie spoiny pachwinowej dwustronnej z płaskim licem o długości l i wymiarze a oraz przeciwległa spoina pachwinowa |

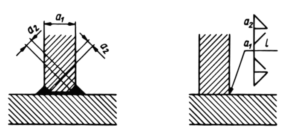

|

oznaczenie spoiny pachwinowej o wymiarze a2 z płaskim licem o długości l oraz spoiny czołowa 1/2 Y o wymiarze a1 |

|

oznaczenie dwustronnej spoiny czołowej i pachwinowej po przeciwnych stronach o wymiarach a1 i a2 o długości l |

|

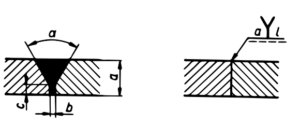

oznaczenie spoiny czołowej Y o długości l i wymiarze a |

|

oznaczenie spoiny czołowej 1/2 Y o wymiarach l oraz a |

Oznaczenie spoiny przerywanej na rysunku technicznym

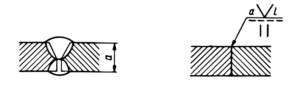

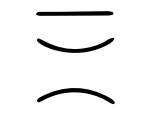

Dodatkowe oznaczenia spoin

| Znaczenie | Oznaczenie |

|

Oznacza kształt lica spoiny keska prosta – lico płaskie kreska wklęsła – lico wklęsłe kreska wypukła – lico wypukłe |

|

| Oznacza usunięcie karbów i poddopień obróbką skrawaniem, aby zapewnić gładkie przejście ze spoiny do materiału rodzimego |  |

| Oznacza pełny przetop w gardzieli rowka poprzez wykonanie spoiny podkładkowej – spoiny po przeciwnej stronie zapewniającej szczelność |  |

| Oznacza wykonywanie spoiny w trakcie montażu (przy montażu) |  |

| Oznacza Ciągłość na całym obwodzie złącza |  |

| Oznacza użycie podkładki zpawalniczej usuwanej po spawaniu- umieszczane po przeciwnej stronie znaku umownego- po stronie założenia podkłądki |  |

| Oznacza użycie podkładki zpawalniczej nie usuwanej po spawaniu- umieszczane po przeciwnej stronie znaku umownego- po stronie założenia podkłądki |  |

Zagrożenia związane ze spawaniem

Spawanie, będące zazwyczaj metodą stapiania materiału i wprowadzania do niego dużych energii, czy to w postaci palnika czy w postaci luku elektrycznego wiąże się z wieloma zagrożeniami dla zdrowia i bezpieczeństwa osób spawająych, jak również dla otoczenia. Rozpoznanie tych zagrożeń oraz stosowanie odpowiednich środków bezpieczeństwa i procedur może pomóc przy zapobieganiu uszkodzeniom ciała i zapewnieniu większego bezpieczeństwa. Głównymi czynnikami środowiskowymi w trakcie spawania są:

- Promieniowanie UV i IR: Spawanie łukiem elektronowym generuje intensywne promieniowanie ultrafioletowe (UV) i podczerwone (IR), które mogą powodować oparzenia skóry i uszkodzenia oczu (ślepota spawalnicza).

- Dymy i gazy spawalnicze: Produkty spawania mogą zawierać szkodliwe dla zdrowia substancje, takie jak ozon, tlenki azotu, dwutlenek węgla, a w przypadku niektórych metali (np. ołowiu, kadmu, chromu) również ciężkie metale które mogą być rakotwórcze i uszkadzać komórki nerwowe.

- Ryzyko pożaru i eksplozji: Iskry i gorące materiały mogą zapalać łatwopalne materiały w otoczeniu.

- Wysoka temperatura i gorące materiały: Kontakt z gorącymi powierzchniami i materiałami może powodować poważne oparzenia. Metale ogrzane do wysokich temperatur nawet punktowo mogą długo pozostawać nagrzane. W zależności od czasu spawania i rozmiaru elementu.

- Wstrząsy elektryczne: Spawanie wymaga użycia prądu elektrycznego, co niesie ryzyko porażenia, należy zatem za każdym razem sprawdzać uziemienie.

Środki bezpieczeństwa i procedury

- Ochrona oczu i twarzy: Używanie masek spawalniczych z odpowiednim filtrem przyciemniającym oraz okularów ochronnych.

- Ochrona skóry: Noszenie odzieży ochronnej, takiej jak rękawice, fartuchy, odzież z długimi rękawami, aby zminimalizować ekspozycję na promieniowanie UV/IR, iskry i gorące materiały.

- Wentylacja i ekstrakcja dymów: Zapewnienie odpowiedniej wentylacji miejsca pracy oraz odciąganie dymów spawalniczych.

- Środki przeciwpożarowe: Utrzymanie gaśnic i innych środków gaśniczych w łatwo dostępnych miejscach oraz usuwanie łatwopalnych materiałów z obszaru spawania.

- Szkolenie i instruktaż: Regularne szkolenia z bezpieczeństwa pracy, w tym z pierwszej pomocy i postępowania w przypadku wypadków.

- Ochrona przed porażeniem elektrycznym: Stosowanie urządzeń spawalniczych z izolacją, utrzymywanie suchego otoczenia i używanie suchych rękawic.

Przykłady incydentów i jak ich unikać

- Oparzenia spowodowane promieniowaniem UV/IR: Zapobieganie poprzez stosowanie pełnej ochrony skóry i oczu.

- Zatrucie dymami spawalniczymi: Używanie maski z filtrem przeciwpyłowym i zapewnienie odpowiedniej wentylacji.

- Pożar spowodowany iskrami spawalniczymi: Usuwanie materiałów łatwopalnych z obszaru spawania i posiadanie środków gaśniczych.

- Porażenie prądem: Przestrzeganie procedur bezpieczeństwa elektrycznego, stosowanie urządzeń zabezpieczających i utrzymywanie suchego środowiska pracy.

- Oparzenia od gorących materiałów: Noszenie odpowiedniej odzieży ochronnej i użycie narzędzi do manipulacji gorącymi przedmiotami.