Obliczanie przekładni z pasami klinowymi.

Zależności z obliczeń dla przekładni pasowych z pasem płaskim obowiązują dla przekładni z pasem klinowym. Drobne różnice sprowadzają się do:

- kąt opasania α na małym kole przyjmuje się już powyżej 70° (dla pasów płaskich – powyżej 120°), co wynika m.in. z mniejszych odległości osi;

- odległość osi przyjmuje się orientacyjnie w granicach 0,5(dp1 + dp2) + 50 mm < a ≤ 2 (dp1 + dp2);

- dla pasów klinowych przyjmuje się współczynnik napędu φgr = 0,5 ÷ 0,7 oraz dopuszczalną częstotliwość zginania Gmax = 20 ÷ 40s – 1;

- zamiast średnic kół gładkich wykorzystujemy we wzorach średnice skuteczne (dp) .

Metodyka obliczeń wg PN – 67/M – 85203.

Powinniśmy mieć założenia konstrukcyjne: P1, n1, i, (dodatkowo może być a).

- Na podstawie złożeń konstrukcyjnych przyjmujemy średnice skuteczne dp1, dp2.

- W zależności od i przyjmujemy k1 i obliczamy średnice równoważne.

De = dp1 · k1

gdzie:

k1 = 1 dla i = 1

k1 = 1,15 dla i = 0,55 ÷ 1,8

dp1 – średnica koła mniejszego.

3. Obliczamy prędkość pasa

![]() 4. Sprawdzamy warunek odległości osi a.

4. Sprawdzamy warunek odległości osi a.

0,5(dp1 + dp2) + 50 < a < 2(dp1 + dp2)

5. Obliczamy kąt opasania koła mniejszego α.

![]()

6. Obliczamy kąt rozwarcia cięgien g.

γ = π – α π = 180°

7. Obliczamy długość pasa

![]()

8. Dobieramy L znormalizowane wg trybu pasa.

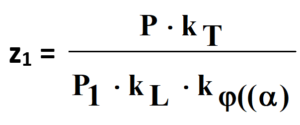

9. Obliczamy liczbę pasów

gdzie:

P – moc przenoszona przez przekładnię;

P1 – moc przenoszona przez jeden pas klinowy;

kT – współczynnik trwałości pasa zależny od h (pracy na dobę kT = (1 ÷ 1,8);

kL – współczynnik trwałości pasa zależny od typu i długości kL = (0,72 ÷ 1,2);

kφ(α) – współczynnik kąta opasania kφ = (0,7 ÷ 1);

φ – kąt opasania;

10. Sprawdzamy trwałość pasa.

![]()

Gmax = 40 s – 1

11. Przyjmujemy:

dla dwóch kół z = 2

dla dwóch kół i rolki z = 3